Abstrak

Ada banyak perkembangan dalam produksi hidrogen berkelanjutan, seperti meningkatnya penggunaan elektrolisis, yang mencakup 5% dari hidrogen yang diproduksi di seluruh dunia, serta penelitian terkini tentang metode produksi biologis. Salah satu metode ini adalah penggunaan mikroorganisme untuk menghasilkan hidrogen melalui jalur biologis fermentasi gelap. Metode ini dapat menggunakan bahan baku terbarukan atau biomassa, seperti limbah kota, pupuk cair, atau air limbah sebagai substrat untuk menghasilkan gas yang kaya hidrogen. Pembangkitan hidrogen melalui fermentasi gelap merupakan metode yang menjanjikan karena proses ini dapat diintegrasikan ke dalam pabrik biogas yang ada untuk menggunakan infrastruktur yang ada guna menghasilkan biogas dan hidrogen sebagai produk tambahan. Namun, memodifikasi pabrik biogas yang ada tidak layak atau ekonomis bagi operator dalam setiap kasus. Makalah ini melaporkan analisis lokasi yang dilakukan untuk menemukan pabrik biogas yang paling sesuai di Jerman untuk mengintegrasikan fermentasi gelap dan menilai potensi biaya produksi hidrogen melalui fermentasi gelap. Analisis lokasi didasarkan pada Marktstammdatenregister, Biogas Datenbank, dan basis data Biogaspartner.

Hidrogen biologis sebagai solusi tantangan pasar hidrogen hijau

Teknologi hidrogen dan penggabungan sektor dapat mendekarbonisasi sektor-sektor yang tidak dapat dialiri listrik (misalnya industri kimia dan baja). 1 Hidrogen dapat diproduksi menggunakan berbagai proses. Tingkat emisi gas rumah kaca bervariasi tergantung pada metode yang digunakan untuk memproduksinya. Klasifikasi warna hidrogen mencerminkan emisi yang dihasilkan saat memproduksi hidrogen.

Selain hidrogen hijau, yang diproduksi melalui elektrolisis dari energi terbarukan, klasifikasi warna hidrogen membedakan antara hidrogen putih, hitam, coklat, abu-abu, biru, biru kehijauan, dan oranye.

Hidrogen molekuler yang terjadi secara alami diberi label putih. Karena sebagian besar ditemukan di batuan induk di area di luar cekungan sedimen tempat perusahaan minyak biasanya beroperasi, tidak ada strategi saat ini untuk mengeksploitasi hidrogen ini. Gasifikasi batu bara hitam menghasilkan hidrogen hitam, sedangkan gasifikasi batu bara cokelat menghasilkan hidrogen cokelat. Hidrogen abu-abu diproduksi dari gas alam, misalnya, dengan steam reforming. Dalam kasus hidrogen biru, karbon dioksida yang dihasilkan sebagai produk sampingan dipisahkan dan disimpan setelah produksi. Oleh karena itu, hidrogen biru dapat diperoleh dari batu bara dan gas alam. Hidrogen biru kehijauan diperoleh dengan pirolisis metana. Produk sampingannya adalah batu bara, yang berarti tidak ada karbon dioksida yang terlepas ke atmosfer. Hidrogen biogenik, yang diperoleh dengan reforming biogas atau melalui fermentasi gelap, disebut hidrogen oranye. 2 Dalam industri petrokimia dan elektrolisis klor-alkali, hidrogen diproduksi sebagai produk sampingan. Hidrogen ini belum dapat diklasifikasikan menggunakan daftar warna hidrogen. 3

Meskipun ada berbagai upaya untuk menghasilkan hidrogen hijau, proses standar untuk produksi hidrogen masih berupa reformasi hidrokarbon. Bahkan saat ini, hanya sekitar 5% dari hidrogen yang diproduksi di seluruh dunia yang diproduksi melalui elektrolisis. 4

Menurut studi Det Norske Veritas, hidrogen hijau akan menyumbang 0,5% dari bauran listrik pada tahun 2030 sementara porsi tersebut diperkirakan akan meningkat hingga 5% pada tahun 2050. 1 Namun, untuk mencapai tujuan Perjanjian Iklim Paris, hidrogen hijau mungkin perlu menyumbang setidaknya 15% dari bauran listrik pada tahun 2050, 1 meskipun memperluas produksi energi terbarukan dan teknologi elektrolisis pada kecepatan yang dibutuhkan untuk mencapai target iklim tersebut secara teknis sudah mustahil. Baik energi terbarukan maupun air yang dapat dielektrolisis merupakan sumber daya penting yang, jika tidak diprioritaskan dengan benar, dapat menyebabkan kemacetan pasokan. 5

Menurut skema warna hidrogen, hidrogen hijau saat ini dianggap sebagai satu-satunya pilihan yang berkelanjutan. 2 Namun, klasifikasi warna menghasilkan beberapa alternatif untuk penyediaan hidrogen yang bebas CO 2 dan berkelanjutan. Sementara hidrogen hitam, cokelat, dan abu-abu harus digantikan oleh solusi berkelanjutan di masa mendatang dari sudut pandang lingkungan, hidrogen biru, biru kehijauan, dan oranye menawarkan potensi untuk penyediaan hidrogen bebas CO 2 .

Salah satu pendekatan yang menjanjikan untuk produksi hidrogen oranye adalah fermentasi gelap. Dalam proses ini, mikroorganisme memecah substrat organik dalam kondisi anaerobik, menghasilkan campuran gas produk kaya hidrogen bersama dengan CO 2 dan produk sampingan organik (digestat). Tidak seperti fotofermentasi, fermentasi gelap tidak memerlukan cahaya, sehingga lebih mudah diskalakan dan diintegrasikan ke dalam infrastruktur biogas yang ada.

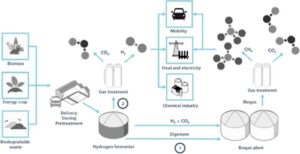

Sebagai bagian dari proyek HyPerFerment, integrasi fermentasi gelap ke dalam pabrik biogas yang ada sedang diselidiki untuk secara bersamaan menghasilkan hidrogen dan meningkatkan efisiensi pabrik secara keseluruhan. Proses ini terdiri dari dua langkah utama:

- Fermentasi gelap (fermenter hidrogen) – biomassa, tanaman energi, atau limbah yang dapat terurai secara hayati, mengalami degradasi mikroba, menghasilkan campuran gas produk yang mengandung hidrogen (H 2 + CO 2 ) dan digestat yang kaya akan senyawa organik.

- Penggabungan dengan pabrik biogas – campuran gas produk dari fermentasi gelap mengikuti dua jalur pemanfaatan potensial (lihat Gambar 1 ):

- Jalur 1 – campuran gas hasil pencernaan dan produk dari fermentasi gelap dimasukkan ke dalam proses pencernaan anaerobik konvensional dari pabrik biogas, di mana mikroorganisme metanogenik selanjutnya mengubahnya menjadi biogas (CH 4 + CO 2 ). Hal ini meningkatkan hasil biogas secara keseluruhan dibandingkan dengan pabrik biogas konvensional, karena tersedia zat antara yang lebih mudah terurai.

- Jalur 2 – sebagai alternatif, hidrogen dalam gas produk dapat dipisahkan dan dimurnikan untuk penggunaan langsung sebagai hidrogen oranye. Hasil pencernaan dari fermentasi gelap dimasukkan ke dalam pabrik biogas konvensional, menghasilkan keluaran biogas yang sama seperti tanpa integrasi fermentasi gelap.

-

Skema aliran dasar konsep HyPerFerment untuk mengintegrasikan fermentasi gelap ke dalam pabrik biogas yang ada.

Dengan mengintegrasikan fermentasi gelap ke dalam pabrik biogas, hidrogen dan metana dapat diperoleh dari bahan baku biomassa yang sama, memaksimalkan efisiensi sumber daya dan menawarkan pendekatan fleksibel terhadap produksi biohidrogen.

Untuk memberikan analisis terstruktur tentang kelayakan mengintegrasikan fermentasi gelap ke dalam pabrik biogas yang ada, studi ini mengikuti pendekatan dua langkah:

- Studi kasus – Pabrik Biogas Gröbern. Studi kasus terperinci dilakukan untuk Pabrik Biogas di Gröbern, yang mengkaji kelayakan teknis dan ekonomis penerapan fermentasi gelap. Selain itu, potensi produksi hidrogen melalui fermentasi gelap dibandingkan dengan jalur produksi hidrogen alternatif, seperti elektrolisis menggunakan panas buang gabungan dari pembangkit listrik dan pembangkit listrik (CHP) atau fotovoltaik, untuk mengevaluasi daya saingnya.

- Analisis potensi lokasi nasional – berdasarkan wawasan dari studi kasus, analisis berbasis basis data mengidentifikasi pabrik biogas di seluruh Jerman yang berpotensi mengintegrasikan fermentasi gelap. Ini mencakup penilaian ekonomi terhadap berbagai pabrik model untuk menentukan kelayakan implementasi skala besar.

Hasil analisis ini disintesiskan dalam kesimpulan, menyoroti wawasan utama mengenai kelayakan teknis, keberlangsungan ekonomi, dan skalabilitas mengintegrasikan fermentasi gelap ke dalam sektor biogas Jerman.

Biaya produksi spesifik hidrogen hijau

Untuk mengevaluasi kelayakan fermentasi gelap sebagai solusi tambahan untuk produksi hidrogen, penilaian ekonomi sangat penting. Dalam bab ini, biaya produksi spesifik hidrogen melalui fermentasi gelap diperkirakan berdasarkan perhitungan untuk pabrik biogas terpilih. Dengan menentukan kemungkinan hasil H 2 dari masukan substrat pabrik, biaya terkait penerapan fermentasi gelap dapat dinilai.

Untuk contoh ini, pabrik biogas Gröbern, yang dioperasikan oleh Bioreg Energy & Recycling GmbH di Saxony, dipilih. Pabrik khusus ini dibangun pada tahun 2007 menggunakan sumber daya terbarukan sebagai substrat. Pabrik tersebut diperluas pada tahun 2015 dengan sistem peningkatan dan pemrosesan biogas untuk meningkatkan 1200 N m 3 h −1 biogas mentah menjadi 600 N m 3 h −1 biometana dan disalurkan ke jaringan gas regional. Pabrik tersebut juga memiliki CHP dengan daya listrik keluaran 1064 MWel dan daya termal 1081 MWth, yang digunakan untuk memanaskan gedung kantor dan menyediakan panas yang diperlukan untuk proses tersebut. Pabrik tersebut menggunakan silase jagung dan bit gula sebagai substrat dengan jumlah masukan masing-masing 30.000 dan 20.000 t per tahun (a). Percobaan ini menggunakan fermentasi mesofilik dua tahap dengan dua fermentor berukuran 1250 m 3 dan satu fermentor sekunder berukuran 5000 m 3 . 13

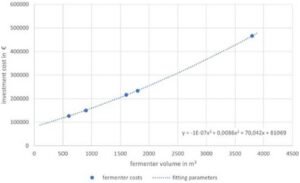

Untuk penerapan fermentasi gelap sebagai solusi tambahan, perlu dipasang fermentor berukuran 500 m3, yang akan menelan biaya sekitar €118.230 berdasarkan Gambar 2 , di mana biaya fermentor dari pabrik model dari Leitfaden Biogas diplot, dan kurva dibuat di atasnya untuk menilai biaya fermentor untuk berbagai ukuran.

Dalam fermenter ini, campuran substrat akan ditempatkan untuk menghasilkan H 2 melalui hidrolisis. Jika semua substrat yang digunakan dalam pabrik biogas melewati fermenter baru, maka berdasarkan hasil H 2 yang diukur dalam proyek HyPerFerment II, 14 akan menghasilkan 536.640 m 3 H 2 a −1 dari silase jagung dan tambahan 156.420 m 3 H 2 a −1 dari bit gula. Pabrik dapat menghasilkan biogas kaya H 2 dengan kandungan H 2 sebesar 693.060 m 3 H 2 a −1 . Karena biogas kaya H 2 memiliki persentase CO 2 yang tinggi dengan kandungan 30–50% 14 , sistem peningkatan gas harus ditata untuk aliran gas sekitar 110–160 m 3 h −1 .

Biaya sistem PSA pemurni gas untuk ukuran ini ditetapkan sebesar €600.000 berdasarkan pernyataan Mahler AGS. 11 Selama proses PSA, H 2 akan dipisahkan dari gas untuk dimurnikan hingga 999.999 vol%. 11 Namun, sebagian H 2 hilang selama proses, sehingga proses H 2 menjadi 80% efektif. 11 Akhirnya, pabrik biogas Gröbern dapat memproduksi 5,06 kg H 2 murni per jam. Ini akan bertambah hingga 44.356 ta −1 , sehingga memungkinkan produksi 44 t H 2 setiap tahun. Untuk menempatkan jumlah H 2 ini dalam perspektif, 44 t H 2 akan memungkinkan 578 kendaraan Mirai II 15 untuk menempuh jarak 10.000 km.

Pabrik biogas menyalurkan biometana ke jaringan gas regional, dan juga memungkinkan untuk menyalurkan H 2 dalam jumlah kecil. H 2 akan mencakup 9,5% gas yang diproduksi di pabrik, yang berarti bahwa jika jaringan gas dapat mendukung 10% jumlah H 2 yang disalurkan , maka seluruh jumlah tersebut dapat disalurkan ke jaringan gas lokal. 16 Jika tidak, penyimpanan gas atau metode transportasi lainnya diperlukan. Biaya fermentasi gelap hanyalah perkiraan kasar dari apa yang dapat berubah setelah implementasi pertama dilakukan, dan biaya pasti dari pabrik contoh tersedia.

Mengenai biaya produksi H 2 yang diratakan , fermentasi gelap menghadirkan solusi yang hemat biaya, karena penggunaan substrat oleh pabrik tetap tidak berubah, dan substrat yang sama terus digunakan untuk produksi biogas. Karena itu, biayanya rendah, yakni 1,63 € kg −1 dan bahkan sedikit lebih rendah dari biaya 2,13 € kg −1 17 yang ditemukan dalam literatur. Hal ini menunjukkan potensi pengintegrasian fermentasi gelap sebagai jalur produksi hidrogen yang ekonomis dalam infrastruktur biogas yang ada.

Dibandingkan dengan jalur produksi hidrogen terbarukan lainnya, fermentasi gelap tampaknya menjadi pilihan yang kompetitif. Nilai literatur menunjukkan bahwa biaya produksi hidrogen melalui elektrolisis fotovoltaik berkisar antara 4,8 dan 19,31 € kg −1 , 17 sementara elektrolisis bertenaga angin menghasilkan biaya antara 1,87 dan 5,00 € kg −1 . 17 Dengan biaya rata-rata 1,63 € kg −1 , fermentasi gelap dapat menawarkan keuntungan biaya, terutama dalam pengaturan di mana infrastruktur biogas sudah tersedia, sehingga mengurangi persyaratan investasi tambahan.

Potensi hidrogen berdasarkan pabrik biogas yang ada di Jerman

Eksperimen yang dilakukan sebagai bagian dari proyek HyPerFerment menunjukkan kelayakan konsep tersebut. Selain itu, efisiensi sistem secara keseluruhan ditingkatkan dengan mengintegrasikan fermentasi gelap karena peningkatan laju pemanfaatan substrat. Secara khusus, eksperimen laboratorium menunjukkan bahwa menggabungkan fermentasi gelap dengan pencernaan anaerobik memungkinkan konversi bahan organik yang lebih efisien, karena langkah produksi hidrogen tambahan meningkatkan ketersediaan zat antara yang mudah terurai untuk pembentukan metana berikutnya. Pendekatan ini meningkatkan efisiensi keseluruhan pergantian substrat hingga 50% dibandingkan dengan produksi biogas konvensional. Lebih jauh, total hasil energi dari proses gabungan ditemukan hingga 10% lebih tinggi daripada proses biogas satu tahap. Hasil ini menyoroti kelayakan teknis dan keuntungan efisiensi dari mengintegrasikan fermentasi gelap ke dalam pabrik biogas yang ada. Hasil eksperimen ini disajikan dalam kontribusi EUBCE 2023. 6

Kami melakukan analisis lokasi menggunakan Jerman sebagai contoh untuk menentukan dan mengukur potensi produksi hidrogen dengan mengintegrasikan fermentasi gelap ke dalam pabrik biogas yang ada.

Kategorisasi pabrik biogas di Jerman

Beberapa organisasi mengelola daftar pabrik biogas di Jerman, masing-masing bekerja dengan basis datanya sendiri, yang menghasilkan informasi berbeda terkait jumlah total pabrik biogas di negara tersebut karena mereka menggunakan berbagai protokol pendaftaran dan metode penghitungan. Analisis dalam kasus ini didasarkan pada Biogas Datenbank, yang mencantumkan 10.103 pabrik biogas di Jerman. Itu adalah satu-satunya sumber yang memuat semua informasi yang diperlukan untuk analisis lokasi. Namun, untuk mengevaluasi keakuratan basis data, data tersebut telah dibandingkan dengan data dari sumber lain: Asosiasi Biogas (Fachverband BIOGAS), Marktdatenstammregister (MaStR), dan Badan Energi Terbarukan (Agentur für Erneuerbare Energien). 7

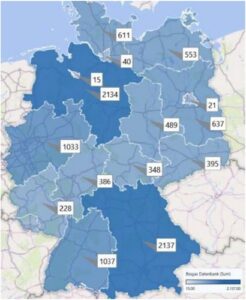

Meskipun jumlah pasti pabrik dan lokasinya sedikit berbeda tergantung pada basis data, tren serupa dapat dilihat. Pabrik yang tercantum dalam Biogas Datenbank dan status lokasinya di Jerman digambarkan dalam Gambar 3 .

Tujuan utama analisis ini adalah untuk menyediakan hidrogen untuk sel bahan bakar di pabrik biogas. Oleh karena itu, hanya jalur pemanfaatan kedua dari konsep HyPerFerment yang disebutkan di Bagian 1 yang dipertimbangkan untuk analisis.

Kriteria yang ditetapkan untuk analisis dapat digunakan untuk mentransfer analisis ke wilayah lain. Namun, kondisi peraturan setempat, khususnya, harus dipertimbangkan. Untuk menentukan pabrik biogas mana di Jerman yang secara ekonomis cocok untuk mengintegrasikan fermentasi gelap, kami menetapkan tiga kriteria utama: tanggal komisioning, penggunaan substrat, dan kapasitas daya pabrik biogas.

Instalasi biogas yang sesuai berdasarkan tanggal commissioningnya

Kriteria pemilihan pertama didasarkan pada tanggal komisioning pabrik biogas. Semua basis data yang digunakan memiliki informasi ini untuk sebagian besar pabrik biogas. Gelombang besar pertama pembangunan pabrik biogas terjadi setelah Undang-Undang Sumber Energi Terbarukan atau EEG mulai berlaku pada tanggal 1 April 2000. Undang-undang ini dirancang untuk mendorong produksi energi terbarukan dengan memberikan feed-in tariff selama 20 tahun. EEG dimodifikasi beberapa kali selama 20 tahun terakhir, dan feed-in tariff untuk pabrik baru berubah sedikit dengan setiap modifikasi. Setelah 20 tahun produksi biogas, gelombang pertama pabrik biogas mencapai akhir periode pendanaan pertama. Dengan EEG 2017 yang diamandemen, pabrik-pabrik ini dapat mengajukan permohonan pendanaan putaran kedua selama 10 tahun.

Untuk menerima subsidi tarif selama 10 tahun lagi, pabrik biogas harus berpartisipasi dalam tender lanjutan. Dengan amandemen EEG 2021, total volume tender tahunan telah ditingkatkan secara bertahap menjadi 600 MW per tahun. Volume ini berlaku secara kolektif untuk semua pabrik biogas yang memenuhi syarat di Jerman, dan tidak dialokasikan per pabrik. Setiap pabrik harus mengajukan penawaran dalam proses lelang yang kompetitif, di mana hanya proposal yang paling hemat biaya yang akan menerima kontrak. Amandemen EEG 2021 bukanlah kebijakan yang benar-benar baru, melainkan modifikasi dari kerangka subsidi yang ada. Yang disebut Novella mengacu pada perubahan legislatif ini, yang diperkenalkan untuk memperluas dan mengadaptasi sistem lelang untuk pabrik biogas di luar periode subsidi awal mereka. Salah satu perubahan utama adalah total volume lelang, yang memastikan bahwa lebih banyak kapasitas biogas tetap memenuhi syarat untuk remunerasi berkelanjutan sambil mempertahankan persaingan untuk efisiensi. Dengan Novella tahun 2023, tawaran maksimum untuk sistem baru telah naik menjadi 0,1767 dan 0,1983 € (kW h) −1 untuk pabrik yang sudah ada. Sebelum amandemen ini, tawaran maksimum untuk pabrik biogas baru adalah 0,1575 € (kW h) −1 , dan untuk pabrik yang sudah ada, adalah 0,1785 € (kW h) −1 . Kenaikan ini bertujuan untuk mengatasi kekurangan langganan baru-baru ini dalam lelang biomassa dan untuk mencerminkan meningkatnya biaya produksi di sektor biomassa. Selain itu, biaya tambahan fleksibilitas yang ditetapkan dalam EEG 2019 telah dihapuskan dengan Novella tahun 2023. Dengan EEG 2019, manfaat ini datang dengan beberapa persyaratan yang berarti semua pabrik yang mengajukan harus menggandakan kapasitas terpasangnya yang mengakibatkan kelebihan pembangunan yang signifikan. Namun, ini berubah dengan kebijakan yang direvisi tahun 2023.

Menurut EEG 2019, pabrik diharuskan memiliki waktu tunggu hidraulik minimal 150 hari dalam sistem tertutup. Selain itu, listrik yang dihasilkan sendiri diizinkan, yang memungkinkan pabrik untuk memenuhi kebutuhan energi internal mereka dengan produksi listrik berbasis biogas mereka sendiri. Peraturan ini disesuaikan dengan EEG 2023. Batasan waktu tunggu hidraulik yang eksplisit dimodifikasi, dan pembatasan lebih lanjut diperkenalkan terkait komposisi substrat. Secara khusus, porsi jagung dalam total campuran substrat dikurangi dari 44% menjadi 35%, yang membatasi penggunaan tanaman energi demi bahan baku yang lebih berkelanjutan.

Semua ini berarti bahwa jika operator pabrik biogas memutuskan untuk mengajukan permohonan manfaat selama 10 tahun lagi, diperlukan perombakan umum pada sistem yang ada dan beberapa konversi, yang berarti diperlukan investasi baru untuk meningkatkan pabrik tersebut.8 Menerapkan fermentasi gelap dalam sistem dapat menjadi bagian dari investasi ini dan solusi pembangkit listrik.

Misalnya, dalam instalasi biogas pada umumnya, CHP digunakan untuk mengubah biogas menjadi listrik dan panas. Saat mengintegrasikan proses produksi hidrogen seperti fermentasi gelap, penyesuaian pada sistem CHP mungkin diperlukan untuk menangani perubahan komposisi gas. Dua kemungkinan adaptasi meliputi:

- Memilih model CHP yang dapat menoleransi kandungan hidrogen yang lebih tinggi dalam campuran gas, memastikan operasi yang stabil tanpa kehilangan efisiensi.

- Menggunakan unit CHP yang lebih kecil dan menutupi kapasitas yang tersisa dengan sel bahan bakar yang dapat langsung memanfaatkan hidrogen dengan efisiensi yang lebih tinggi dan emisi yang lebih rendah.

Modifikasi ini bergantung pada porsi hidrogen dalam campuran gas dan infrastruktur pabrik biogas yang ada. Dalam sistem dengan kadar hidrogen yang sedang, CHP yang disesuaikan mungkin sudah cukup. Namun, dalam kasus dengan fraksi hidrogen yang tinggi, mengintegrasikan sel bahan bakar dapat meningkatkan efisiensi dan fleksibilitas secara keseluruhan.

Karena pabrik biogas harus berhenti beroperasi untuk memasang peralatan baru, memperbaiki sistem yang ada, dan memeriksa sistem terbaru, memasang fermenter tambahan dan sistem pemurnian tambahan untuk produksi H 2 tidak akan menyebabkan penghentian operasional tambahan, yang akan mengakibatkan hilangnya pembangkitan listrik. Di sisi lain, operator, secara umum, tidak akan terlalu tertarik untuk menyentuh sistem baru yang berfungsi sempurna untuk menambahkan teknologi baru yang belum matang.

Fermentasi gelap dapat diterapkan dalam sistem yang sudah ada sebagai unit tambahan dengan fermenter tambahan dengan rasio ukuran sepersepuluh dari fermenter asli. Fermenter tambahan akan meningkatkan waktu tunggu hidrolik pabrik beberapa hari, yang dapat membantu mencapai waktu tunggu hidrolik 150 hari yang dibutuhkan jika sistem saat ini memiliki waktu tunggu yang lebih rendah dari yang dibutuhkan.

Sebagai kesimpulan, kriteria pemilihan dengan tanggal komisioning dapat diterapkan sebagai filter saat menelusuri basis data untuk mengidentifikasi pabrik biogas lama yang mendekati akhir periode tender 20 tahun pertama dan yang harus mulai membuat perubahan untuk menghidupkan kembali pabrik agar dapat mengajukan ketentuan suksesi tambahan 10 tahun. Karena perubahan memerlukan waktu untuk diterapkan, pabrik-pabrik ini harus mengajukan permohonan dan memulai perubahan sebelum periode 20 tahun mereka berakhir. Setelah memenangkan tender, perubahan pada periode pendanaan kedua harus terjadi setelah tanggal 13 dan paling lambat bulan kalender ke-36.8 Akibatnya, pabrik harus mulai mengajukan dan mengerjakan perubahan yang diperlukan 2 tahun sebelum akhir periode pendanaan 20 tahun pertama.

Tanggal komisioning dipilih untuk menyaring pabrik-pabrik yang harus mulai melakukan perubahan dan pengisian ulang daya dalam 5 tahun ke depan. Oleh karena itu, pabrik-pabrik dengan tanggal komisioning antara tahun 2004 dan 2008 dipilih karena remunerasinya akan berakhir antara tanggal 31 Desember 2024 untuk pabrik-pabrik dengan tanggal komisioning tahun 2004 dan tanggal 31 Desember 2028 untuk pabrik-pabrik dengan tanggal komisioning tahun 2008.

Sistem yang diresmikan antara tahun 2004 dan 2008 harus dikonversi/dihidupkan kembali dalam setengah dekade berikutnya. Untuk pabrik dengan penggantian biaya yang berakhir setelah tahun 2028, perubahan teknis yang diperlukan untuk periode suksesi tidak dapat dijawab dengan pasti karena peraturan EEG akan berubah setidaknya satu kali, dan apakah keadaan untuk menerapkan kemudahan atau pengerasan fermentasi gelap tidak dapat diprediksi.

Menurut Fachverband Biogas, 2141 sistem dibangun antara tahun 2004 dan 2008; dengan demikian, lebih dari 80% pabrik dapat dibuang dengan kriteria seleksi ini.

Instalasi biogas yang sesuai berdasarkan kapasitas dayanya

Cara lain untuk menemukan pabrik biogas yang sesuai untuk ditingkatkan adalah dengan menganalisis pabrik mana yang layak untuk menerapkan fermentasi gelap dari sudut pandang ekonomi. Hal ini dapat dilakukan dengan memeriksa kapasitas daya listrik pabrik, yang menunjukkan ukuran pabrik biogas.

Kapasitas daya pabrik ada di basis data MaStR dan Biogas Datenbank. Bagian ini menganalisis dan memperkirakan ukuran pabrik mana yang dapat membenarkan penerapan teknologi fermentasi gelap.

Analisis berikut ini didasarkan pada tujuh model pabrik biogas yang diambil dari ‘Leitfaden Biogas Von der Gewinnung zur Nutzung’ (Bahasa Inggris: Panduan Biogas – Dari Produksi hingga Penggunaan, selanjutnya disebut Leitfaden Biogas) yang diterbitkan oleh Fachagentur Nachwachsende Rohstoffe. 9 Bab 8 dari laporan ini menjelaskan delapan pabrik biogas dengan berbagai ukuran dan campuran substrat, harga pemasangan dan suku cadang, biaya dan pendapatan yang dihasilkan. 9 Pabrik diberi nomor identifikasi untuk setiap model dari I hingga VII. Tabel 1 mencantumkan kapasitas daya, pemanfaatan panas, dan penggunaan substrat setiap pabrik.

| Pabrik model | Kapasitas (kW) | Pemanfaatan panas (%) | Penggunaan substrat (% LM | % RRM) |

|---|---|---|---|

| SAYA | 75 | 20 | 80 | 20 |

| II | 150 | 45 | 30 | 70 |

| AKU AKU AKU | 250 | 45 | 20 | 80 |

| IV | 250 | 20 | 60 | 40 |

| Bahasa Indonesia: V | 500 | 45 | 20 | 80 |

| Bahasa Indonesia: Ke-VI | 750 | 45 | 20 | 80 |

| Bahasa Indonesia: 7 | 1000 | 45 | 0 | 100 |

Saat menentukan dimensi sistem dan memilih substrat, kondisi remunerasi dan pembatasan penggunaan substrat oleh EEG 2012 diperhitungkan oleh penulis, dengan tanggal komisioning yang diasumsikan pada tahun 2013. Data dan angka kunci yang digunakan untuk perhitungan dan analisis kelayakan ekonomi dari pabrik model yang digunakan dalam Leitfaden Biogas berasal dari basis data KTBL (Kuratorium für Technik und Bauwesen in der Landwirtschaft). 9 Basis data perencanaan KTBL pada dasarnya adalah data dan nilai karakteristik yang dikumpulkan dalam fasilitas praktik, penelitian, dan pengujian dari produsen dan pakar. 10

Berdasarkan tanaman yang tercantum pada Tabel 1 , pertanyaan-pertanyaan berikut dianalisis, dan perhitungan perkiraan dibuat untuk menjawabnya di bagian berikut untuk menentukan kriteria yang paling sesuai berdasarkan ukuran tanaman:

- Berapa banyak volume yang dibutuhkan fermentor baru untuk meningkatkan waktu diam hidrolik sesuai dengan persyaratan EEG?

- Berapa biaya maksimum untuk menerapkan fermentasi gelap di setiap pabrik model?

- Untuk pabrik biogas manakah investasi dalam fermentasi gelap layak secara ekonomi, dengan mempertimbangkan perkiraan biaya penerapan dan potensi peningkatan produksi energi sebesar 10%?

Waktu tinggal hidrolik

Kapasitas tambahan untuk fermentasi gelap meningkatkan waktu tinggal. Namun, ukuran fermenter yang dibutuhkan untuk meningkatkan kapasitas hingga sepersepuluh hanya akan meningkatkan waktu tinggal beberapa hari. Metode lain, seperti menutup tangki penyimpanan residu, dapat meningkatkan waktu tinggal secara signifikan dan lebih hemat biaya. Akibatnya, penerapan fermentasi gelap tidak dapat dibenarkan dengan tambahan tersebut.

Penting untuk disebutkan bahwa pabrik model yang tercantum dalam Tabel 1 dibangun setelah tahun 2012 dan memiliki waktu tunggu hidraulik yang dibutuhkan selama 150 hari yang dipastikan dengan penyimpanan residu fermentasi dengan penutup kedap gas. Dengan demikian, masing-masing pabrik memenuhi persyaratan EEG. Jika pabrik tidak memiliki penutup kedap gas untuk tangki penyimpanan residu, penerapan fermentasi gelap akan tetap menambah waktu tunggu pabrik. Namun, menutup tangki penyimpanan residu akan tetap lebih mudah diakses dan lebih murah.

Analisis biaya pelaksanaan fermentasi gelap

Biaya fermenter tambahan dengan rasio ukuran sepersepuluh dari fermenter yang ada ditambahkan untuk setiap pabrik biogas. Selain biaya unit fermenter baru, sistem pemurnian diperlukan karena selama fermentasi gelap, H 2 murni tidak terbentuk tetapi campuran gas dengan kandungan CO 2 hingga 50%. 6 Untuk pemurnian H 2 , teknologi adsorpsi ayunan tekanan (PSA) dipertimbangkan karena metode ini digunakan untuk pemulihan H 2 dalam aplikasi industri lainnya. Berdasarkan penggunaan substrat setiap pabrik, hasil produksi H 2 dalam m 3 h −1 dapat ditentukan, dan total aliran gas mentah dapat diperkirakan. Untuk pabrik model, kisaran ini adalah antara 2,9 m 3 h −1 gas mentah untuk pabrik model I dan 100,3 m 3 h −1 gas mentah untuk pabrik model VI.

Aliran gas yang dihasilkan kecil dan jauh lebih sedikit daripada hasil gas dari pabrik biometana yang lebih kecil, seperti pabrik model VIII, yang menghasilkan aliran gas mentah sebesar 400 m 3 h −1 . Meskipun demikian, pemurnian juga memungkinkan untuk aplikasi yang lebih kecil, tetapi agak mahal untuk pabrik biogas yang lebih kecil. Untuk perkiraan harga perkiraan, Mahler AGS, produsen pabrik pemurnian, diminta untuk memberikan informasi tentang sistem PSA yang mereka bangun, dan menurut spesifikasi mereka, sistem pemurnian PSA akan menelan biaya setidaknya €500.000. Dalam pengalaman mereka, tidak ada banyak perbedaan biaya antara sistem yang lebih kecil seperti aliran gas 50 m 3 h −1 atau sistem yang lebih besar sebesar 150 m 3 h −1 . Instalasi pemurnian H 2 Mahler AGS didasarkan pada metode PSA, dan pemulihan H 2 dari gas kaya H 2 dapat mencapai kemurnian hingga 99,9999 vol% dengan kapasitas dari 100 hingga 20.000 m 3 h −1 . 11

Berdasarkan informasi dari Mahler AGS, harga untuk pabrik model I hingga V ditetapkan sebesar €500.000, €550.000 untuk pabrik model VI, dan €600.000 untuk pabrik model VII. Namun, fermentasi gelap memiliki efek positif pada pabrik; dengan demikian, ia menghasilkan gas tambahan yang dapat dijual atau digunakan untuk pembangkitan listrik. Fermentasi hidrogen/metana dua fase diharapkan menghasilkan sekitar 10–25% lebih banyak listrik daripada fermentasi metana saja. Hal ini disebabkan oleh fakta bahwa produksi hidrogen pada fase pertama meningkatkan efisiensi degradasi substrat, menyediakan sumber energi yang lebih mudah tersedia untuk produksi metana pada fase kedua. Selain itu, hidrogen memiliki kandungan energi yang lebih tinggi daripada metana, meningkatkan nilai kalor keseluruhan dari biogas yang diproduksi, yang mengarah pada keluaran energi yang lebih tinggi. Kombinasi faktor-faktor ini menghasilkan proses konversi yang lebih efisien dan pada akhirnya meningkatkan pembangkitan listrik. 11 Akibatnya, pendapatan tambahan yang dihasilkan ketika fermentasi gelap dipasang didasarkan pada peningkatan 10% dalam penjualan listrik.

Keuntungannya negatif untuk pabrik model I dan II; dengan demikian, penerapan fermentasi gelap hanya akan menyebabkan operator kehilangan uang. Untuk pabrik model III dan IV, pendapatan absolut tetap positif sekitar €50.000, tetapi peningkatan total biaya investasi mengurangi laba atas investasi dibandingkan dengan skenario dasar tanpa fermentasi gelap. Sementara fermentasi gelap menghasilkan pendapatan keseluruhan yang lebih tinggi, keuntungan relatif dari investasi lebih rendah karena biaya tambahan.

Untuk Model Plants V, VI dan VII, keuntungannya melebihi €150.000, melampaui pendapatan dari operasi dasar tanpa fermentasi gelap. Hal ini disebabkan oleh produksi energi yang lebih tinggi dan pendapatan tambahan dari penjualan listrik, yang lebih besar daripada biaya investasi dan operasional dari langkah fermentasi tambahan. Rincian terperinci dari perhitungan keuntungan, biaya investasi, dan proyeksi pendapatan ini dapat ditemukan di Tabel 2 , yang memastikan transparansi penuh dan reproduktifitas analisis. Hasilnya dengan jelas menunjukkan dampak dari biaya pemurnian H 2 , yang untuk hasil gas kecil memiliki biaya yang sama daripada untuk aliran gas 10 kali lebih banyak di pabrik biogas yang lebih besar. Karena biaya implementasi tidak linier, hanya pabrik biogas yang lebih besar yang dapat memperoleh keuntungan darinya. Untuk alasan ini, kapasitas daya terpasang sebesar 500 kW dipilih sebagai kriteria pemilihan kedua, dan pabrik biogas dengan kapasitas daya yang lebih sedikit dibuang dari basis data.

| Pabrik model | Satuan | SAYA | II | AKU AKU AKU | IV | Bahasa Indonesia: V | Bahasa Indonesia: Ke-VI | Bahasa Indonesia: 7 |

|---|---|---|---|---|---|---|---|---|

| Kapasitas daya | kW | 75 | 150 | 250 | 250 | 500 | 750 | 1000 |

| Kapasitas daya terpasang | kW | 150 | 300 | 500 | 500 | 1000 | tahun 1500 | tahun 2000 |

| Penghasilan | ||||||||

| Biaya tambahan fleksibilitas | € per -1 | 9750 | 19.500 | 32.500 | 32.500 | 65.000 | 97 500 | 130.000 |

| Remunerasi feed-in dengan EEG 2021 | € per -1 | 125 044 | 181 238 | 302 063 | 302 063 | 587 250 | 880 875 | 1 174 500 |

| Penjualan panas | € per -1 | tahun 2322 | 10 400 | 21 812 | 9733 | 38 651 | 56 138 | 73 456 |

| Remunerasi tambahan 10% | € per -1 | 12 504 | 18 124 | 30 206 | 30 206 | 58 725 | Nomor telepon 88 088 | 117 450 |

| Jumlah pendapatan | € per -1 | 149 620 | 229 261 | 386 581 | 374 502 | 749 626 | Nomor telepon 1 122 601 | 1 495 406 |

| Jumlah pendapatan selama 10 tahun | € | 1 496 201 | 2 292 613 | Nomor telepon 3 865 808 | Nomor telepon 3 745 018 | 7 496 230 | 11 226 006 | Nomor telepon 14 954 060 |

| Pengeluaran | ||||||||

| Biaya variabel selama 10 tahun | € | 907 280 | Nomor telepon 1 745 590 | Nomor telepon 2 559 910 | 2 332 680 | 4 605 660 | 6 717 130 | 8 941 890 |

| Pembangunan ganda | € | 130 012 | 266 814 | 312 306 | 315 102 | 515 810 | 683 894 | 838 835 |

| Fermenter tambahan | € | 85 302 | 87 442 | 92 495 | 93 955 | 108 921 | 121 384 | 134 278 |

| Pemurnian H 2 | € | 500.000 | 500.000 | 500.000 | 500.000 | 500.000 | 500.000 | 500.000 |

| Jumlah biaya selama 10 tahun | € | 1 537 292 | Nomor telepon 2 512 404 | 3 372 216 | 3 147 782 | 5 621 470 | Nomor telepon 7 951 024 | Nomor telepon 10 380 725 |

| Laba | ||||||||

| Keuntungan 10 tahun | € | -41 091 | -219 792 | 493 592 | 597 236 | Nomor telepon 1 874 790 | Nomor telepon 3 274 981 | 4 573 335 |

Perhitungan yang sama juga dilakukan dengan peningkatan produksi listrik sebesar 25%. Dengan peningkatan produksi listrik sebesar 25%, semua pabrik biogas menguntungkan, dan bahkan yang lebih kecil pun dapat memperoleh laba marjinal. Pabrik model III dan IV dapat meningkatkan laba sekitar 100.000 €, dan tiga pabrik yang lebih besar, V, VI, dan VII, juga mengalami peningkatan laba, dengan pabrik model V mencapai laba tahunan hampir €300.000. Namun, untuk aplikasi di dunia nyata, hasil mungkin akan lebih rendah dibandingkan dengan percobaan skala laboratorium. Saat menerapkan fermentasi gelap pada pabrik biogas pertama, mungkin lebih baik untuk menargetkan peningkatan produksi yang cukup sederhana.

Biaya fermentasi gelap semaksimal mungkin

Biaya teoritis maksimum fermentasi gelap telah dianalisis untuk menjawab pertanyaan kedua dengan menghitung biaya pokok pabrik. Meskipun persyaratan untuk kapasitas tambahan dua kali lipat tidak lagi berlaku untuk EEG 2023, persyaratan tersebut masih digunakan sebagai referensi untuk memperkirakan biaya investasi. Pendekatan ini dipilih karena, berdasarkan EEG 2023, biaya investasi sangat bervariasi tergantung pada persyaratan fleksibilitas, pemanfaatan panas, dan regulasi efisiensi, sehingga sulit untuk menerapkan model biaya standar. Oleh karena itu, estimasi konservatif digunakan untuk memperhitungkan ketidakpastian dalam pengembangan biaya dan penyesuaian kebijakan di masa mendatang.

Pendapatan masing-masing untuk setiap pabrik model yang tercantum dalam Tabel 1 dihitung berdasarkan EEG 2023. Untuk perhitungan, 7500 jam beban penuh per tahun digunakan untuk setiap pabrik biogas. Menurut EEG 2023, nilai penawaran maksimum adalah 19,83 Ct (kW h) −1 untuk sistem yang ada. Karena pabrik tidak mungkin memenangkan penawaran dalam tender dengan nilai penawaran maksimum, perhitungan dilakukan dengan nilai penawaran 1 sen lebih rendah pada 0,1883 Euro (kW h) −1 .

Perkiraan penjualan panas, berdasarkan harga jual panas 0,02 € (kW h) −1 , serta biaya variabel, termasuk substrat, tenaga kerja, pemeliharaan, perbaikan, dan analisis laboratorium, diambil dari Leitfaden Biogas.

Biaya investasi awal CHP, termasuk sistem kontrol, digunakan sebagai referensi untuk memperkirakan biaya penggandaan kapasitas daya terpasang. Pendekatan ini dipilih karena, berdasarkan peraturan EEG saat ini, pabrik biogas mendapatkan keuntungan dari insentif fleksibilitas, yang membuat perluasan kapasitas pembangkitan menjadi menarik secara ekonomi. Dengan meningkatkan daya terpasang, operator dapat menyelaraskan produksi listrik mereka dengan permintaan pasar dan meningkatkan profitabilitas secara keseluruhan. Beban dan pendapatan diekstrapolasi selama 10 tahun periode kedua EEG. Beban dan pendapatan diekstrapolasi selama periode 10 tahun yang sesuai dengan fase pendanaan EEG kedua. Proyeksi laba diperoleh berdasarkan pendekatan Leistungs-Kosten-Rechnung (perhitungan biaya kinerja) yang digunakan dalam Leitfaden Biogas. Metode ini mempertimbangkan biaya investasi, biaya operasional, dan aliran pendapatan tanpa menerapkan analisis arus kas diskonto formal. Hasilnya menunjukkan bahwa, dalam kondisi EEG 2021, sebagian besar pabrik tetap layak, tetapi instalasi yang lebih kecil beroperasi dengan margin laba yang lebih rendah. Jika masing-masing pabrik menghadapi biaya yang lebih tinggi dari rata-rata dibandingkan dengan kasus referensi yang dimodelkan, operasi lanjutan setelah periode pendanaan 20 tahun mungkin menjadi tidak layak secara ekonomi. Bonus pendapatan yang lebih tinggi untuk pabrik pupuk cair kecil membantu Pabrik Model I untuk mencapai laba yang lebih tinggi daripada Pabrik Model II, meskipun ukurannya lebih kecil. Untuk pabrik dengan kapasitas 500 kW atau lebih, kelanjutan operasi secara ekonomi lebih aman dan dapat menanggung beberapa biaya tambahan, seperti biaya penerapan fermentasi gelap. Di bawah kapasitas terpasang 500 kW, biaya tambahan dapat membuat pabrik tidak menguntungkan.

Untuk membenarkan keuntungan dari pengintegrasian fermentasi gelap, analisis biaya terperinci untuk setiap pabrik model dilakukan. Biaya investasi untuk fermenter tambahan diperkirakan berdasarkan rasio skala 1:10 relatif terhadap fermenter yang ada, dan biaya pemurnian tambahan untuk pemisahan hidrogen disertakan. Estimasi biaya mempertimbangkan pengeluaran modal untuk unit fermenter baru serta pengeluaran operasional, seperti pemrosesan dan pemeliharaan substrat. Biaya yang diekstrapolasi selama periode 10 tahun memberikan wawasan tentang ukuran pabrik mana yang dapat mengintegrasikan fermentasi gelap secara menguntungkan tanpa melampaui kelayakan ekonomi. Ringkasan biaya ini disajikan dalam Tabel 2 .

Jika harga fermentasi gelap melebihi laba yang diproyeksikan selama 10 tahun atau mendekati angka tersebut, penerapannya tidak akan layak secara ekonomi bagi pabrik masing-masing.

Instalasi biogas yang sesuai berdasarkan substrat yang digunakan

Dua kriteria pemilihan berdasarkan tanggal komisioning (Bagian 2.2) dan kapasitas daya (Bagian 2.3) dapat digunakan untuk mengidentifikasi pabrik biogas yang sesuai untuk menerapkan fermentasi gelap di Jerman. Kriteria pemilihan dapat digunakan secara terpisah, tetapi jika digabungkan, lebih sedikit pabrik biogas yang akan dipilih tetapi akan lebih sesuai untuk penambahan fasilitas fermentasi gelap. Setelah menerapkan dua filter, 1534 pabrik biogas tetap berada dalam kelompok yang dipilih dari Biogas Datenbank.

Pabrik biogas ini memanfaatkan berbagai macam substrat input yang dapat berupa kotoran hewan seperti pupuk cair (LM), dari babi atau sapi hingga bahan baku terbarukan (RRM) seperti jagung atau jerami rumput, untuk produksi biogas. Beberapa pabrik bahkan menggunakan limbah makanan atau limbah organik dari proses industri untuk menghasilkan biogas. Faktor penentu substrat mana yang akan digunakan dalam pabrik biogas sebagian besar adalah ketersediaan dan biaya. 12

Pabrik biogas yang menggunakan RRM secara eksklusif atau hanya sebagian kecil LM adalah yang paling cocok untuk menerapkan fermentasi gelap. Oleh karena itu, 1534 pabrik biogas yang dipilih pada tahap sebelumnya dikategorikan menurut penggunaan substrat yang diketahui atau yang diasumsikan. Proses kategorisasi ini dijelaskan dalam bagian ini.

Mengingat bahwa basis data MaStR tidak memiliki informasi tentang penggunaan substrat dan tidak dapat digunakan untuk analisis lebih lanjut, maka hanya Biogas Datenbank yang digunakan. Informasi tentang substrat yang digunakan oleh banyak pabrik biogas disimpan dalam Biogas Datenbank, tetapi jarang sekali volume aktualnya; biasanya tentang komposisinya. Sebanyak 1534 pabrik yang diidentifikasi berdasarkan kriteria pemilihan yang dijelaskan dalam Bagian 2.2 dan 2.3 dianalisis lebih lanjut. Sebagai langkah pertama, pabrik-pabrik tersebut dimasukkan ke dalam salah satu kategori berikut berdasarkan komposisi substrat yang digunakan:

- penggunaan LM eksklusif;

- LM dalam komposisi substrat;

- penggunaan RRM eksklusif;

- sampah (sampah makanan dan industri);

- kotoran;

- biomassa.

Biomassa merupakan satu-satunya substrat yang digunakan oleh sebagian besar pabrik, yaitu 695 pabrik sebagai substrat yang digunakan. Setelah pengkategorian, pabrik biogas yang beroperasi secara eksklusif dengan pupuk kandang atau beroperasi dengan limbah atau limbah dibuang. Dengan demikian, hanya pabrik biogas pada daftar yang menggunakan RRM secara eksklusif atau campuran RRM dan LM. Pada tahap ini, pabrik biogas biomassa juga tetap berada pada daftar sehingga terdapat 1465 pabrik biogas pada daftar, yang mana 418 di antaranya adalah 100% RRM, dan 353 pabrik lainnya menggunakan pupuk kandang untuk melengkapi RRM sebagai substrat fermentasinya. Lokasi 1465 pabrik ini ditunjukkan pada Gambar 4 .

Proporsi pembangkit RRM dan RRM + LM dalam kategori biomassa ditentukan dan ini digunakan untuk menentukan jumlah unit RRM dan LM + RRM dalam kelompok yang tidak memiliki informasi spesifik tentang substrat yang digunakan dalam basis data. Misalnya, dalam kategori 750 kW dari total 184 pembangkit, 81 pembangkit merupakan pembangkit biomassa. Dari 103 pembangkit yang tersisa, 41% merupakan pembangkit LM + RRM dan 54% merupakan pembangkit RRM. Proporsi ini diterapkan pada 81 pembangkit biomassa, menghasilkan 33 pembangkit RRM dan 44 pembangkit yang menggunakan substrat LM + RRM.

Hasilnya, dapat disimpulkan bahwa sekitar 768 pabrik secara total merupakan pabrik biogas yang menggunakan RRM secara eksklusif sebagai substrat tanpa pupuk kandang, dan 698 pabrik memasukkan LM dalam campuran substrat pabriknya. Karena 1534 pabrik biogas yang dipilih lebih besar, porsi pabrik RRM lebih tinggi daripada yang menggunakan LM dan RRM sebagai substrat. Berdasarkan literatur, 9 penggunaan pupuk kandang cair untuk kategori ukuran ini tidak melebihi 20% dari total massa substrat.

Sebagai kesimpulan, pabrik biogas di Jerman dapat dibagi menjadi dua kelompok. Secara keseluruhan, 768 pabrik biogas sangat cocok untuk menerapkan fermentasi gelap. Campuran substrat untuk 698 pabrik biogas lainnya tidak secocok untuk kelompok sebelumnya, tetapi akan tetap menguntungkan bagi mereka untuk menerapkan fermentasi gelap dalam prosesnya.

Hasil dan pembahasan: potensi hidrogen untuk pabrik biogas di Jerman

Sebagai hasil dari analisis, fermentasi gelap dapat dilakukan di lebih dari 1000 pabrik biogas di Jerman. Ada potensi 1466 pabrik biogas dan 50 pabrik biometana yang implementasinya dapat dilakukan dalam setengah dekade mendatang. Identifikasi pabrik biometana yang sesuai mengikuti pendekatan yang sama seperti untuk pabrik biogas. Produksi tahunan H 2 sebesar 44.429 t dari pabrik biogas dan 4.487 t dari pabrik biometana diperkirakan; dengan demikian, Jerman memiliki potensi produksi H 2 dari fermentasi gelap sekitar 50.000 ta −1 , yang sesuai dengan 1,63 TWh H 2 per tahun dalam kandungan energi kimia. Jika sepenuhnya dikonversi menjadi listrik, dengan asumsi efisiensi sel bahan bakar sebesar 50%, ini akan menghasilkan sekitar 0,8 TWh listrik yang dapat digunakan per tahun. Kesimpulannya, fermentasi gelap berpotensi memenuhi 3% kebutuhan H2 Jerman saat ini ( 90 TWh/tahun?) atau sekitar 1,5% kebutuhan H2 Jerman di masa depan , yang diperkirakan mencapai 110 TWh per tahun pada tahun 2030. 1

Analisis yang dijelaskan dalam artikel ini bertujuan untuk menentukan potensi hidrogen saat ini dengan mengintegrasikan fermentasi gelap ke dalam pabrik biogas yang ada. Dari sudut pandang ekonomi, amandemen EEG 2023 harus diperhitungkan, yang tentu saja hanya berlaku secara lokal di Jerman dan disesuaikan secara berkala. Selain itu, asumsi umum harus dibuat mengenai perpanjangan periode dukungan untuk pabrik biogas yang ada di bawah EEG 2023, karena persyaratan tetap seperti pembangunan ganda atau peningkatan waktu retensi hidrolik tidak lagi berlaku.

Berdasarkan persyaratan EEG, tiga kriteria telah ditetapkan untuk evaluasi ekonomi integrasi fermentasi gelap dalam pabrik biogas.

Secara khusus, tanggal komisioning terkait langsung dengan periode pendanaan EEG dan oleh karena itu tidak dapat dipindahtangankan ke negara lain dan kondisi dukungan lainnya.

Batasan kapasitas yang ditetapkan sebesar 500 kW beban tersambung juga terutama ditentukan oleh biaya yang dapat dikeluarkan saat mengajukan periode pendanaan lebih lanjut berdasarkan EEG 2023. Tanpa biaya ini, tidak akan ada batasan kapasitas untuk mengintegrasikan fermentasi gelap dari sudut pandang ekonomi.

Hanya batasan substrat yang dapat ditransfer melampaui EEG, karena didasarkan pada mikrobiologi mikroorganisme yang digunakan. Namun, pengetahuan baru mungkin muncul, khususnya yang berkaitan dengan penggunaan residu organik dalam fermentasi gelap, yang akan membatalkan batasan berdasarkan substrat yang digunakan. Selain itu, silase jagung telah menjadi sangat penting sebagai substrat sejak amandemen pertama EEG pada tahun 2004. Sejak saat itu, RRM telah digunakan di sebagian besar pabrik biogas baru. Jagung digunakan karena hasil energi yang tinggi per hektar dan kesesuaian fermentasi yang baik. Dengan demikian, sangat cocok untuk digunakan di pabrik biogas. 9 Namun, karena peningkatan substansial dalam budidaya jagung, penggunaan jagung di pabrik biogas dibatasi hingga 60% dari total massa substrat dengan EEG Novella 2012. Pabrik model dari Leitfaden Biogas dijelaskan dengan tanggal komisioning tahun 2013, sehingga penggunaan substrat jagung ditetapkan pada batas 60%. Namun, pabrik biogas yang ingin terus beroperasi, menurut EEG 2023, harus mematuhi batas jagung sebesar 30%. Karena data yang tersedia terbatas mengenai substrat yang digunakan di pabrik biogas yang ada di Jerman, batasan ini harus diabaikan dalam analisis. Akibatnya, potensi produksi hidrogen yang diperkirakan mengasumsikan bahwa semua pabrik yang dipertimbangkan memiliki komposisi substrat yang sesuai untuk fermentasi gelap. Kenyataannya, ketersediaan dan komposisi substrat dapat bervariasi, yang berpotensi menyebabkan hasil hidrogen yang lebih rendah dalam beberapa kasus. Namun, mengingat berbagai macam bahan baku yang digunakan dalam pabrik biogas, diharapkan sebagian besar pabrik yang diidentifikasi masih dapat mengintegrasikan fermentasi gelap secara efektif.

Oleh karena itu, analisis ini merupakan gambaran sekilas tentang potensi produksi hidrogen menggunakan fermentasi gelap di Jerman. Analisis ini didasarkan pada asumsi umum, tetapi penulis telah membuatnya sedemikian rupa sehingga mereka mempertanyakan alih-alih mendukung konsep pengintegrasian fermentasi gelap ke dalam pabrik biogas yang ada dari sudut pandang ekonomi. Hal ini khususnya terlihat dalam keterbatasan yang parah pada tanggal komisioning dan kisaran substrat serta biaya tinggi yang diasumsikan untuk peningkatan hidrogen. Oleh karena itu, potensi hidrogen yang dihitung harus dianggap sebagai minimum dari apa yang secara teknis memungkinkan.

Kesimpulan

Sebagai hasil dari analisis lokasi, kesimpulan dapat ditarik, yang dijelaskan secara lebih rinci di bawah ini. Makalah ini bertujuan untuk menentukan potensi fermentasi gelap di Jerman dan memilih lokasi yang cocok untuk implementasinya. Sebagai hasil dari analisis tersebut, fermentasi gelap dapat dilakukan di lebih dari 1000 pabrik biogas di Jerman. Ada potensi 1466 pabrik biogas dan 50 pabrik biometana yang implementasinya akan dapat dilakukan dalam setengah dekade mendatang. Pabrik-pabrik ini memperkirakan produksi H 2 tahunan sebesar 44.429 dan 4.487 t. Dengan demikian, Jerman memiliki potensi produksi H 2 dari fermentasi gelap sekitar 50.000 ta −1 , yang setara dengan 1,63 TWh H 2 per tahun. Sebagai kesimpulan, fermentasi gelap memiliki potensi untuk memenuhi 3% dari kebutuhan H 2 Jerman saat ini atau sekitar 1,5% dari kebutuhan H 2 Jerman di masa mendatang, yang diharapkan menjadi 90 dan 110 TWh pada tahun 2030.

Namun, diperlukan analisis biaya dan hasil yang lebih tepat untuk pabrik biogas pertama tempat fermentasi gelap akan diterapkan. Perkiraan potensi pabrik biogas ditentukan dari hasil H 2 dalam kondisi kerja. Setelah penerapan pertama, pengukuran tambahan harus dilakukan untuk menentukan hasil H 2 dalam aplikasi skala industri. Lebih jauh, dalam kasus pabrik biometana tempat H 2 yang dihasilkan dapat disuntikkan ke jaringan gas alam, peningkatan ketahanan H 2 jaringan gas dapat berperan dalam adaptasi yang lebih luas.

Fermentasi gelap merupakan pilihan yang baik bagi pabrik biogas untuk menghasilkan produk tambahan dengan H 2 . Sebagai hasil dari perhitungan ekonomi pada pabrik biogas Gröbern, biaya produksi H 2 dengan 1,63 € kg −1 lebih rendah daripada biaya produksi melalui elektrolisis, menjadikan fermentasi gelap sebagai pilihan rasional bagi operator biogas yang ingin menggunakan pabrik untuk pembangkitan H 2 juga. Ekonomi penerapan yang tepat harus diperiksa secara individual untuk setiap pabrik biogas karena, dalam makalah ini, beberapa generalisasi digunakan dalam penggunaan substrat, dan penggunaan substrat yang sebenarnya dapat berbeda dari pabrik biogas ke pabrik biogas. Data yang diperoleh untuk setiap pabrik biogas dari basis data Biogas Datenbank juga dapat berbeda dari informasi waktu nyata pada pabrik jika pabrik biogas memiliki modifikasi yang tidak diketahui oleh administrator basis data.

Oleh karena itu, dapat disimpulkan bahwa fermentasi gelap memiliki potensi di Jerman dan dapat menghasilkan H 2 secara berkelanjutan dari biomassa. Namun, hambatan regulasi harus dihilangkan, dan implementasi skala penuh diperlukan untuk memperoleh data yang akurat tentang teknologi dan biaya implementasinya yang akurat.

Pandangan

Dalam proyek HyPerFerment II, kami mengintegrasikan fermenter berskala 10 m3 pertama untuk fermentasi gelap di pabrik biogas di Jerman. Pembangunan selesai pada bulan Mei 2024. Dengan mempertimbangkan peraturan saat ini, kami berencana untuk memperbarui analisis lokasi berdasarkan biaya aktual (konstruksi dan pengoperasian) dan hasil hidrogen dengan mengoperasikan pabrik percontohan.

Leave a Reply