Abstrak

Papan komposit berbasis kayu menghadirkan masalah karena emisi formaldehida dari papan partikel rekayasa, yang menimbulkan risiko kesehatan dan lingkungan. Studi ini mengeksplorasi produksi karbon aktif (AC) dari residu kayu pinus Skotlandia ( Pinus sylvestris ) menggunakan asam fosfat ( H3PO4 ) sebagai aktivator kimia. Proses penggunaan biomassa limbah sebagai bahan baku untuk produksi AC meningkatkan pengelolaan limbah dan berkontribusi pada ekonomi sirkular dengan menciptakan produk bernilai tinggi dari produk sampingan industri kehutanan. Karbon aktif dengan luas permukaan Brunauer–Emmett–Teller (BET) sebesar 1066,46 m2 · g −1 dan struktur berpori yang meningkatkan kapasitas adsorpsi dimasukkan ke dalam resin urea–formaldehida (UF) pada berbagai tingkat (0,0%, 0,5%, 1,0%, dan 1,5% berat kering perekat) untuk produksi papan partikel. Papan-papan ini dievaluasi untuk emisi formaldehida, sifat fisik, dan sifat mekanisnya. Hasil penelitian menunjukkan bahwa penambahan AC mengurangi emisi formaldehida secara signifikan, hingga 50%. Papan partikel yang dibuat menggunakan resin yang dimodifikasi juga menunjukkan peningkatan sifat fisik dan mekanis, dengan peningkatan kepadatan sebesar 10% yang berkontribusi pada peningkatan kekuatan dan daya tahan. Secara keseluruhan, pendekatan ini menunjukkan potensi untuk mengurangi emisi formaldehida dan meningkatkan keberlanjutan produksi papan partikel, sehingga meningkatkan hasil kesehatan manusia dan lingkungan.

Perkenalan

Dalam beberapa tahun terakhir, keberlanjutan lingkungan dan efisiensi sumber daya telah menjadi semakin penting dalam aplikasi industri, khususnya dalam industri komposit berbasis kayu. Papan partikel, bahan furnitur dan bangunan yang populer, biasanya dibuat dengan resin urea-formaldehida (UF) sebagai pengikat karena karakteristik perekatnya yang kuat dan biaya yang rendah. Namun, karena formaldehida merupakan karsinogen yang diketahui, emisi dari papan ini menimbulkan risiko kesehatan yang signifikan dan masalah lingkungan. 1 Beberapa metode telah dicoba untuk mengurangi emisi formaldehida dari papan berbasis kayu seperti mikrokapsulasi agen pemulung formaldehida, 2 memodifikasi perekat, menambahkan urea, merawat permukaan papan, dan menggunakan pengikat dan bahan baku alternatif 3 seperti biji pinus 4 dan karbon aktif (AC). 5

Penambahan AC ke resin UF merupakan salah satu pendekatan yang menunjukkan hasil yang menjanjikan. Kemampuan penyerapan yang luar biasa ditunjukkan oleh AC, yang terkenal dengan luas permukaannya yang besar, porositas, dan gugus fungsi permukaannya. Mengintegrasikan AC ke dalam papan partikel dapat mengurangi emisi formaldehida karena kemampuan penyerapannya dan meningkatkan sifat fisik dan mekanis papan. 6 Manfaat ganda ini, yaitu mengurangi emisi berbahaya sekaligus meningkatkan kinerja material, menunjukkan bahwa AC dapat menjadi aditif yang menarik dalam produksi papan partikel.

Aktivator kimia seperti natrium hidroksida, 7 kalium hidroksida, 8 kalium karbonat, 9 dan asam fosfat 10 umumnya digunakan dalam produksi AC. Asam fosfat (H 3 PO 4 ) merupakan aktivator kimia yang banyak digunakan, karena tidak mengakibatkan terbentuknya pengotor yang tidak diinginkan dalam AC setelah proses aktivasi. Ia juga merupakan aktivator kimia yang penting dalam produksi AC karena kemampuannya untuk mengkatalisis pembentukan struktur berpori, mengendalikan distribusi ukuran pori, dan menjaga stabilitas kimia. 11

Pemilihan bahan baku merupakan faktor penting lainnya dalam memproduksi AC. Penggunaan residu pertanian, produk sampingan industri, dan biomassa limbah lainnya dalam produksi AC mengatasi tantangan pengelolaan limbah dan menambah nilai pada bahan yang biasanya dibuang. Bahan limbah umum yang digunakan dalam produksi AC meliputi tempurung kelapa, serbuk gergaji, sekam padi, biji buah, dan berbagai jenis residu pertanian. Bahan-bahan ini dipilih karena kandungan karbonnya yang tinggi, ketersediaannya, dan biayanya yang rendah. 12 Residu kayu pinus Skotlandia, produk sampingan dari industri kayu, merupakan sumber bahan karbon yang layak dan berkelanjutan. 13 , 14 Mengubah residu ini menjadi AC mengurangi limbah dan menghasilkan produk bernilai tinggi. 15

Studi ini bertujuan untuk mengeksplorasi manfaat penambahan karbon aktif ke papan partikel melalui evaluasi produk yang komprehensif. Studi ini berfokus pada produksi karbon aktif dari residu kayu pinus Skotlandia menggunakan H3PO4 dan metode aktivasi kimia , menggabungkan karbon aktif ke dalam resin UF dan menilai sifat mekanis dan fisik papan partikel ini serta emisi formaldehida. Pendekatan ini dapat meningkatkan kinerja produk dengan meningkatkan kualitas mekanis dan fisik papan partikel serta memenuhi standar keselamatan lingkungan dan kesehatan dengan mengurangi emisi formaldehida secara signifikan.

Bahan dan metode

Bahan

Papan partikel adalah produk kayu rekayasa yang terbuat dari serpihan kayu, serutan penggergajian kayu, atau serbuk gergaji, yang direkatkan menggunakan resin atau perekat lain dan kemudian ditekan menjadi lembaran di bawah panas dan tekanan. Campuran serpihan kayu yang berasal dari Pinus nigra , Populus nigra, Carpinus betulus , dan Fagus orientalis digunakan dalam produksi papan partikel dan disediakan dari pabrik produksi komposit berbasis kayu (Kastamonu, Turki). Perekat UF memiliki viskositas 260–310 mPa·s, densitas 1270–1290 kg·m −3 , dan kandungan padatan 65% ± 1,0 (Kastamonu, Turki). Semua pengukuran dilakukan pada suhu 23 °C. Larutan amonium klorida (NH 4 Cl) 20% (Merck, Darmstadt, Jerman) digunakan dengan berat kering perekat pada rasio berat 1,0% untuk pengeringan. Pinus Skotlandia banyak digunakan dalam industri mebel dan kayu, dengan sisa produksi biasanya dibuang dengan cara dibakar. Untuk meningkatkan nilai tambahnya, berbagai penggunaan alternatif selain pembakaran pun dicari. Limbah kayu pinus Skotlandia disediakan oleh pabrik pertukangan kayu (Seydişehir, Turki). Konsentrasi formaldehida diukur menggunakan alat uji Spectroquant Merck (Darmstadt, Jerman). Fluka (Buch, Swiss) dan Merck menyediakan bahan kimia kemurnian analitis untuk penelitian ini.

Metode

Produksi karbon aktif berbahan dasar pinus Skotlandia

Pertama, 600 g residu kayu pinus Skotlandia diaduk dengan 600 mL H 3 PO 4 (konsentrasi asam fosfat adalah 50% berat/berat) (Fluka, Buch, Swiss) dan 600 mL air. Campuran tersebut dikenakan pada suhu 105 °C selama 120 menit untuk memfasilitasi interaksi antara residu kayu pinus Skotlandia dan H 3 PO 4 . Kemudian dikeringkan selama 1 hari pada 85 °C dalam oven (Nuve, Ankara, Turki). Pinus Skotlandia yang dikeringkan mengalami pirolisis dengan dikenakan pada aliran gas nitrogen (55 mL·min −1 ) pada suhu 600 °C selama 90 menit (seri persegi, Nevola, Ankara, Turki) dan kemudian didinginkan hingga 23 °C. AC yang dihasilkan dibersihkan terlebih dahulu menggunakan larutan kalium hidroksida (KOH) (Fluka, Buch, Swiss) pada konsentrasi 0,5 mol·L −1 dan dibersihkan lagi dengan air deionisasi panas hingga mencapai pH netral. Setelah mengeringkan AC selama 12 jam pada suhu 85 °C, AC digiling dan siap digunakan.

Produksi papan partikel

Sampel papan partikel tiga lapis disiapkan menggunakan serpihan kayu, dengan komposisi yang didistribusikan sebagai berikut: 20% untuk lapisan atas, 20% untuk lapisan bawah, dan 60% untuk lapisan inti, berdasarkan berat total serpihan kayu yang digunakan. Serpihan, dikeringkan hingga memiliki kadar air antara 1% dan 3% dicampur, terdiri dari 10% serpihan permukaan dan 8% serpihan kasar menurut beratnya. Ini direkatkan menggunakan perekat urea-formaldehida yang dimodifikasi dengan 0,0%, 0,5%, 1,0%, atau 1,5% AC, berdasarkan berat kering perekat. Proses perekatan dilakukan dengan menggunakan pistol perekat. Serpihan yang direkatkan kemudian ditempatkan ke dalam cetakan 400 × 400 × 300 mm dan dikenakan pengepresan dingin. Alas papan partikel kemudian ditempatkan dalam pengepres yang dipanaskan hingga 180 °C, dan ditekan selama 4 menit (Cemil Usta, Ankara, Turki). Proses pembentukan lembaran papan partikel dari kubus 400 × 400 × 300 mm melibatkan penerapan tekanan dan pengendalian ketebalan menggunakan spacer. Pertama, material dipadatkan di bawah tekanan spesifik 2–4 Nmm −2 untuk memastikan ikatan dan distribusi kepadatan yang tepat. Tekanan ini membantu mengonsolidasikan partikel kayu dan resin menjadi papan yang seragam dan stabil. Untuk mencapai ketebalan 16 mm yang diinginkan, spacer ketebalan (batang atau penghenti yang dikalibrasi) digunakan selama proses pengepresan. Spacer ini mengendalikan ketebalan akhir dengan memastikan bahwa pengepresan berhenti pada level yang diperlukan, mencegah kompresi berlebih atau permukaan yang tidak rata. Dengan menggunakan metode ini, kubus material yang lebih besar dipadatkan dan dibentuk menjadi lembaran setebal 16 mm yang seragam, sehingga cocok untuk pemrosesan atau aplikasi lebih lanjut. Papan yang diproduksi dirancang untuk memiliki kepadatan target 650 kg·m −3 dan ketebalan 16 mm. Papan harus dikondisikan setelah dikeluarkan dari pengepresan. Proses ini meliputi pendinginan dan penempatannya di lingkungan dengan tingkat kelembapan relatif 65 ± 5% dan suhu 20 ± 2 °C. Gambar 1 menunjukkan skema produksi papan partikel yang diproduksi.

Karakterisasi

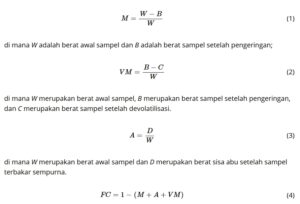

Karakteristik struktural dari lembar sampel ini – luas permukaan Brunauer–Emmett–Teller (BET) dan volume pori mikro – dievaluasi menggunakan isoterm adsorpsi–desorpsi nitrogen dengan penganalisa Quantachrome Autosorb IQ BET (Quantachrome Corporation, Graz, Austria). Pola difraksi sinar-X antara 10° dan 70° dianalisis menggunakan perangkat sinar-X model SmartLab, (Rigaku, Tokyo, Jepang). Sebelum percobaan, AC didegaskan selama 3 jam pada suhu 120 °C. Spektrum Raman (inVia RA 802, Renishaw, Wotton-under-Edge, Inggris Raya) diperoleh dari 1000 hingga 2000 cm −1 dengan satu sumber cahaya monokromatik. Mikrostruktur AC diselidiki menggunakan mikroskop elektron pemindaian (SEM) tipe Tescan, Maia3 Xmu (Maia3 Xmu, Tescan, Brno, Republik Ceko) di mana energi elektron yang digunakan untuk pencitraan ditetapkan pada 20,0 kV. Penggunaan lapisan emas meningkatkan konduktivitas. Atmosfer berisi oksigen digunakan untuk melakukan analisis proksimat pada sampel 2–3 mg menggunakan penganalisa Hitachi STA 7300 TG-DTG (Hitachi High-Tech Corporation, Hitachinaka, Jepang). Dalam analisis proksimat mereka, Cai et al . (2017) menggunakan analisis termogravimetri (TGA). 16 Parameter dalam persamaan mereka digunakan untuk menentukan kadar air ( M ) (Persamaan 1 ), zat volatil ( VM ) (Persamaan 2 ), abu ( A ) (Persamaan 3 ), dan karbon tetap ( FC ) (Persamaan 4 ):

Penganalisis unsur model NC Technologies-ECS-8020 (NC Technologies, Milan, Italia) digunakan untuk melakukan analisis unsur. Konsentrasi total karbon (C), nitrogen (N), oksigen (O), dan hidrogen (H) diukur dalam sampel yang dikeringkan dalam oven sebanyak 5 mg. Setelah mengurangi fraksi massa C, N, O, dan H dari massa total sampel, fraksi massa abu dihitung.

Kandungan formaldehida, dan sifat mekanik dan fisik papan partikel diperiksa untuk memastikan bahwa papan partikel tersebut memenuhi persyaratan yang ditentukan. Sifat papan partikel dievaluasi sesuai dengan TS EN 312 (2012), penerapan Standar Eropa EN 312 di Turki, yang menetapkan persyaratan kinerja untuk papan partikel yang digunakan dalam kondisi kering, lembap, dan struktural. Kadar air ditentukan mengikuti standar TS EN 322 (1999), yang menguraikan metode untuk menentukan kadar air panel berbasis kayu. Kepadatan papan partikel diukur sesuai dengan TS EN 323 (1999), standar Turki untuk menentukan kepadatan panel berbasis kayu. Untuk mengevaluasi pembengkakan ketebalan setelah perendaman dalam air, prosedur yang diuraikan dalam standar Turki TS EN 317 (1999) diikuti. Akhirnya, modulus elastisitas dalam pembengkokan dan kekuatan pembengkokan papan partikel ditentukan menurut TS EN 310 (1999), yang berkaitan dengan modulus elastisitas dalam pembengkokan dan kekuatan pembengkokan papan. Sifat mekanis lebih lanjut, seperti kekuatan tarik tegak lurus terhadap bidang papan, ditentukan menggunakan standar TS EN 319 (1999). Prosedur pengambilan sampel, pemotongan, dan pemeriksaan dilakukan mengikuti TS EN 326-1 (1999), yang menetapkan metode untuk pengambilan sampel benda uji dan penyampaian hasil uji. Pelepasan formaldehida dari papan partikel dinilai menggunakan metode ekstraksi yang ditetapkan dalam standar TS EN ISO 12460-2:2024, 17 yang dikenal sebagai metode perforator. Metode ini sangat penting untuk mengevaluasi tingkat emisi formaldehida guna memastikan keamanan dan kepatuhan terhadap standar kesehatan. Sifat keseluruhan papan partikel diuji sesuai dengan standar ASTM D1037 (2006), 18 yang menyediakan metode uji untuk mengevaluasi bahan-bahan ini. Parameter mekanik dan fisik diperiksa secara statistik menggunakan analisis varians satu arah (ANOVA) dengan tingkat kepercayaan 95%. Kelompok homogen dengan perbedaan signifikan secara statistik ( P < 0,05) diidentifikasi menggunakan uji Duncan.

Hasil dan Pembahasan

Sifat-sifat AC

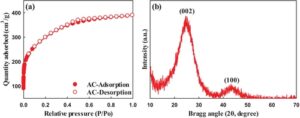

Karakteristik AC yang dihasilkan dari residu kayu pinus Skotlandia dengan aktivator kimia H 3 PO 4 ditentukan sebelum digunakan dalam produksi papan partikel. Gambar 2 memberikan isoterm adsorpsi-desorpsi gas nitrogen untuk AC dan gambar difraksi sinar-X (XRD) intensitas sudut Bragg.

Isoterm adsorpsi-desorpsi gas nitrogen dari AC dipelajari pada 77 K, yang menunjukkan isoterm Tipe I(c), yang menunjukkan keberadaan sejumlah besar mesopori dan mikropori yang berkembang dengan baik, seperti yang diilustrasikan dalam Gambar 2(a) . Meskipun demikian, keberadaan loop histeresis desorpsi tipe H4 dalam kisaran tekanan relatif (P/Po) 0,45–0,90 mengonfirmasi kondensasi kapiler nitrogen dalam mesopori pada tekanan subsaturasi. 19

Intensitas sudut Bragg mengacu pada intensitas difraksi sinar-X atau neutron pada sudut tertentu, yang memberikan informasi tentang struktur kristal, komposisi fase, dan susunan atom suatu material. Puncak difraksi yang tajam diamati dalam struktur kristal; pola intensitas yang lebih luas dan lebih rendah terbentuk dalam struktur amorf atau berpori dalam material. 20 Karbon aktif adalah material amorf dengan struktur tidak teratur. Oleh karena itu, ia menunjukkan puncak difraksi yang luas, bukan puncak yang tajam dalam pengukuran XRD. Lebar dan intensitas puncak digunakan untuk memahami tingkat grafitasi karbon aktif dan ketidakteraturan dalam strukturnya. 21 Struktur kristal AC diselidiki menggunakan XRD. Pola XRD pada Gambar 2(b) menunjukkan puncak yang berbeda pada sudut 2θ sebesar 23,90° dan 42,05°, yang masing-masing sesuai dengan bidang kristalografi (002) dan (100). Puncak kuat pada 23,90° dikaitkan dengan kristalit selulosa residual, yang menunjukkan bahwa struktur biomassa asli dipertahankan sebagian. 22 Properti ini juga telah ditemukan di AC yang diproduksi dari limbah biologis, yang menunjukkan sifat struktural umum dalam bahan serupa. 23 , 24 Keberadaan puncak-puncak ini mengungkapkan karakter grafit dan amorf dari AC, yang dapat memengaruhi kemampuan adsorpsi dan efektivitas keseluruhannya dalam aplikasi praktis. Pemecahan lengkap kristalit selulosa pada tahap pertama tidak termasuk interaksi H 3 PO 4 dengan zat-zat lignoselulosa. Sebaliknya, hal itu menunjukkan bahwa selulosa mengalami konversi menjadi struktur terfragmentasi yang lebih kecil yang mempertahankan bentuk kristal primer tetapi dengan dimensi yang berubah, dan menampilkan puncak-puncak tajam seperti yang ditunjukkan dalam hasil XRD. 25 Profil difraksi pada 2θ = 42,05 menunjukkan pola yang luas, dan puncak-puncak tersebut memiliki intensitas yang menurun. Hal ini dikaitkan dengan berkurangnya pertumbuhan lapisan intergrafit. 26 Selama aktivasi kimia menggunakan H 3 PO 4 , aktivator menginduksi pembelahan ikatan eter pada bahan baku lignoselulosa, sehingga menghasilkan pembentukan komponen molekul yang lebih kecil. 27 Pola difraksi yang diamati dikaitkan dengan keberadaan selulosa yang rusak, lapisan grafen yang tidak teratur, dan lapisan polimer yang baru terbentuk.

Tabel 1 merangkum sifat pori AC. Luas permukaan spesifik (SBET ) , volume mikropori (Vm ) , volume mesopori ( VM ), dan volume pori total (VT ) , serta diameter pori rata-rata (DP ) sangat penting untuk menentukan kapasitas dan efektivitas adsorpsi AC.

| Sifat pori | Analisis perkiraan (%) | ||

|---|---|---|---|

| S TARUHAN (m 2 g −1 ) | 1066.46 | Kelembaban | 4.23 |

| V m ( cm3g − 1 ) | 0.426 | Materi yang mudah menguap | 25.63 |

| V M ( cm3g − 1 ) | 0,177 tahun | Abu | 5.91 |

| V T ( cm3g − 1 ) | 0.603 | Karbon tetap | 64.23 |

| Vm (% ) | 70.35 | Analisis akhir (%) | |

| Mesin V (%) | 29.35 | C | 65.8 |

| Dp (nm ) | 1.56 | H | 3.0 |

| Menghasilkan (%) | 35.91 | N | 5.6 |

| HAI | 25.6 | ||

Singkatan: D P , diameter pori rata-rata; S BET , luas permukaan spesifik; V M (%), persentase volume mezopori; V m (%), persentase volume mikropori; V M , volume mezopori; V m , volume mikropori; V T , volume pori total.

Luas permukaan BET AC adalah 1066,46 m 2 ·g −1 . Ini sejalan dengan penelitian lain yang melaporkan luas permukaan 1000–1200 m 2 ·g −1 untuk AC yang diproduksi menggunakan aktivasi H 3 PO 4 . 28 Dengan volume mikropori 0,426 cm 3 ·g −1 dan volume mesopori 0,177 cm 3 ·g −1 , total volume pori adalah 0,603 cm 3 ·g −1 . Ini menunjukkan proporsi mikropori yang signifikan, yang penting untuk kapasitas adsorpsi yang tinggi. Diameter pori rata-rata adalah 1,56 nm, yang menunjukkan keberadaan mikropori dan mesopori, yang cocok untuk berbagai aplikasi adsorpsi. Hal ini sesuai dengan diameter pori yang ditemukan pada AC dari serbuk gergaji kayu karet, yang memiliki diameter pori rata-rata berkisar antara 1,5 hingga 2 nm. 29 Hasil AC adalah 35,91%. Berbagai penelitian lain menunjukkan bahwa hasil AC yang terbentuk pada suhu 600 °C ketika diaktifkan dengan H 3 PO 4 berkisar antara 25,2% dan 38,0%. 30 , 31

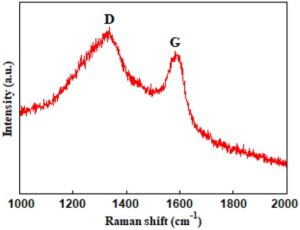

Spektroskopi Raman merupakan teknik yang terbukti cukup berhasil dalam karakterisasi material. Ikatan kovalen yang peka terhadap spektroskopi Raman adalah ikatan yang sangat simetris dan memiliki momen dipol yang sangat kecil atau bahkan tidak ada. Ikatan karbon-karbon pada material ini memenuhi persyaratan ini sepenuhnya, yang membuat spektroskopi Raman sangat peka terhadap ikatan tersebut dan memberikan informasi struktural yang penting. Gambar 3 menunjukkan spektrum Raman AC.

Spektrum Raman dari AC menunjukkan dua pita pada sekitar 1592 dan 1325 cm −1 , yang mengindikasikan bahwa AC yang dihasilkan memiliki struktur yang mirip dengan grafit. Pita-pita ini disebut pita G (grafit) dan D (ketidakteraturan). Struktur ini digunakan untuk menggambarkan berbagai bentuk struktural karbon. Karbon berikatan Sp 2 dan osilasi resonansi E2g memunculkan puncak G, dan batas-batas struktur grafit sering kali direpresentasikan oleh pita D. Heteroatom, ikatan C=C, ikatan karbon sp 2 –sp 3 , efek tepi, ketidakteraturan E2g, dan komponen volatil merupakan penyebab utama pembentukan pita D. 32 Spektrum Raman diketahui bergantung terutama pada urutan fraksi sp 2 dan sp 3 , yang terhubung langsung dengan kondisi pirolisis. 33 Struktur dan tingkat grafitasi dalam AC diindikasikan oleh rasio densitas (I D ·I G −1 ). Dalam penelitian ini, rasio ID l G −1 dari AC dihitung sebesar 1,14. Rasio yang relatif tinggi ini menunjukkan bahwa AC memiliki struktur cincin aromatik yang lebih sedikit dan lebih banyak cacat yang mengandung karbon sehingga menyebabkan terbentuknya gugus fungsi teroksigenasi pada permukaannya .

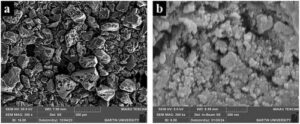

Gambar 4 menyajikan gambar SEM AC pada perbesaran berbeda (×250 dan ×200.000).

Pori-pori terbentuk pada permukaan karbon sebagai akibat dari agen pengaktif yang menguap selama karbonisasi, meninggalkan ruang yang sebelumnya ditempatinya. Selama impregnasi H₃PO₄ dan perlakuan panas berikutnya dalam lingkungan inert, struktur mikro bahan lignoselulosa terganggu secara signifikan. Proses ini menyebabkan hilangnya massa yang substansial karena degradasi termal. Saat suhu meningkat, komponen organik dan volatil dilepaskan dari struktur. Penghapusan komponen-komponen ini menciptakan rongga dalam matriks karbon. Rongga ini berkembang menjadi saluran struktural—dikenal sebagai pori-pori—yang menghasilkan jaringan berpori, seperti yang ditunjukkan pada Gambar 4(a) . Aydemir et al . (2024) dan Najmi et al . (2020) menemukan struktur yang mirip dengan Gambar 4(b) , yang menggambarkan struktur AC pada perbesaran ×200.000. 35 , 36

Analisis proksimat AC ditunjukkan pada Tabel 1. Pengukuran kadar air, zat volatil, kadar abu, dan karbon tetap adalah bagian dari investigasi ini. Kadar air AC ditemukan sebesar 4,23%. Kadar air yang rendah menguntungkan karena meningkatkan kapasitas adsorpsi AC dengan mengurangi kadar air yang dapat menempati lokasi adsorpsi. Temuan ini sejalan dengan penelitian lain, yang melaporkan kadar air 3% hingga 5% untuk AC yang berasal dari berbagai sumber biomassa. 37 Zat volatil dalam AC adalah 25,63%. Kandungan zat volatil yang lebih rendah menunjukkan tingkat karbonisasi yang lebih tinggi, yang meningkatkan sifat adsorpsi AC. Sebagai perbandingan, AC dari serbuk gergaji Melia azedarach memiliki kandungan zat volatil sekitar 24%, 38 sedangkan AC berbasis serbuk gergaji kayu karet memiliki kandungan zat volatil sebesar 26%. 29 Kandungan abu AC ditemukan sebesar 5,91%. Residu anorganik yang tersisa setelah karbon dibakar diwakili oleh kandungan abu. Kandungan abu yang lebih rendah diinginkan karena menyiratkan kemurnian AC yang lebih tinggi. Misalnya, AC dari pulp oak cup menunjukkan kandungan abu sebesar 5,8%. 39 Kandungan karbon tetap dari AC adalah 64,23%. Karbon tetap merupakan indikator jumlah karbon yang tersedia untuk adsorpsi setelah penghilangan bahan volatil dan abu. Kandungan karbon tetap yang lebih tinggi umumnya berkorelasi dengan efisiensi adsorpsi yang lebih tinggi. Karbon aktif yang diproduksi dari serbuk gergaji Melia azedarach memiliki kandungan karbon tetap sebesar 62%, 38 sedangkan AC dari residu sekam padi memiliki kandungan karbon tetap sebesar 65%. 40 AC yang diproduksi dari limbah kayu pinus Skotlandia menggunakan aktivasi H 3 PO 4 menunjukkan hasil analisis proksimat yang menguntungkan. Kadar air dan abu yang rendah, dikombinasikan dengan kandungan karbon tetap yang tinggi, menunjukkan potensinya untuk aplikasi adsorpsi yang efektif.

Analisis akhir yang disediakan dalam Tabel 1 menunjukkan komposisi unsur AC. Kandungan karbon sebesar 65,8% merupakan indikasi AC berkualitas tinggi, yang sebanding dengan AC yang berasal dari berbagai sumber biomassa, dengan kandungan karbon biasanya antara 60% dan 70%. 41 Kandungan karbon yang tinggi sangat penting karena berkorelasi langsung dengan kapasitas adsorpsi AC. Karbon aktif dengan kandungan karbon yang lebih tinggi biasanya menunjukkan luas permukaan dan porositas yang lebih besar, meningkatkan kemampuannya untuk menyerap kontaminan secara efektif. 40 Kandungan hidrogen sebesar 3,0% termasuk dalam kisaran yang biasanya diamati pada AC berkinerja tinggi. Kandungan hidrogen yang memadai berkontribusi pada stabilitas dan reaktivitas bahan karbon. Ini mendukung pengembangan gugus fungsi yang diperlukan yang dapat meningkatkan adsorpsi polutan tertentu, seperti senyawa organik. Hal ini didukung oleh temuan dalam penelitian lain di mana kandungan hidrogen sekitar 2% hingga 3% dikaitkan dengan kemampuan adsorpsi yang efektif. 28 Kandungan nitrogen AC adalah 5,6% dan AC berbasis biomassa lainnya ditemukan antara 1% hingga 5%. 42 Kandungan oksigen sebesar 25,6% menunjukkan keberadaan gugus fungsi yang mengandung oksigen pada permukaan AC. Gugus-gugus ini, yang meliputi gugus karboksil, karbonil, dan hidroksil, meningkatkan sifat hidrofilisitas dan reaktivitas permukaan karbon. Hal ini penting untuk penyerapan kontaminan polar seperti berbagai jenis polutan organik dan anorganik. Karbon aktif dengan kandungan oksigen yang signifikan telah menunjukkan peningkatan kinerja penyerapan untuk berbagai macam kontaminan. 41 Kandungan O dari AC yang berasal dari biomassa bervariasi 20%–30%. 40 Perbedaan kecil sebesar 1,57% antara kandungan karbon tetap dari analisis proksimat dan kandungan karbon total dari analisis akhir menunjukkan bahwa sebagian besar karbon material tetap berada dalam fase padat, dengan hanya sebagian kecil yang berkontribusi terhadap emisi volatil. Hal ini khususnya relevan untuk aplikasi seperti produksi karbon aktif, di mana kandungan karbon tetap yang tinggi diinginkan untuk meningkatkan porositas dan luas permukaan. Kandungan zat volatil yang relatif rendah menunjukkan bahwa material tersebut telah mengalami tingkat karbonisasi yang signifikan, sehingga cocok untuk aplikasi berbasis penyerapan.

Sifat-sifat papan partikel

Tabel 2 menyajikan sifat fisik papan partikel, termasuk pengembangan ketebalan (TS) dan (WA). Penambahan AC berdampak signifikan pada sifat-sifat ini.

| Contoh kode | Kepadatan (kgm − 3 ) | TS (%) (2 jam) | TS (%) (24 jam) | WA (%) (2 jam) | WA (%) (24 jam) |

|---|---|---|---|---|---|

| Kontrol | 685 ± 60 Satuan | 32,83 ± 3,45 Satuan | 36,84 ± 2,94 Satuan | 81,90 ± 5,72 Satuan | 92,46 ± 3,22 Satuan |

| AC-0,5 | 650 ± 10 Sebuah | 23,86 ± 1,82 B | 27,37 ± 2,45 B | 74,25 ± 3,99 B | 86,39 ± 3,65 B |

| AC-1.0 | 650 ± 40 Satuan | 23,04 ± 2,95 derajat Celcius | 27,05 ± 3,33 derajat Celcius | 72,97 ± 5,58 B | 84,76 ± 5,72 B |

| AC-1.5 | 670 ± 35 Satuan | 21,61 ± 1,28 derajat Celcius | 25,85 ± 1,60 derajat Celcius | 70,66 ± 6,11 derajat Celcius | 83,62 ± 5,33 B |

Catatan : Rata-rata pada kolom yang sama yang diikuti oleh huruf yang sama tidak berbeda secara signifikan ( P < 0,05). ± menunjukkan simpangan baku dari nilai yang diukur. Singkatan: TS, pembengkakan ketebalan dan WA, penyerapan air.

Kepadatan sampel papan partikel berkisar antara 650 hingga 685 kg·m −3 . Karena hanya sedikit AC yang ditambahkan relatif terhadap berat bahan kering perekat, tidak ada perubahan signifikan yang diamati pada nilai kepadatan papan partikel. Di sisi lain, menurut standar EN 323 (1999), fluktuasi kepadatan hingga 10% pada papan partikel dapat diterima. Sampel kontrol menunjukkan nilai TS tertinggi sebesar 32,83% setelah 2 jam dan 36,84% setelah 24 jam, serta nilai WA sebesar 81,90% setelah 2 jam dan 89,46% setelah 24 jam. Penambahan AC secara signifikan mengurangi nilai-nilai ini. Sampel dengan 1,5% AC (AC-1,5) menunjukkan nilai TS terendah, 21,61% setelah 2 jam dan 25,85% setelah 24 jam, dan nilai WA, 70,66% setelah 2 jam dan 83,62% setelah 24 jam. Kepadatan tinggi memberikan permukaan yang lebih halus, yang memungkinkan pelapis (seperti melamin dan laminasi) melekat lebih baik. Saat kepadatan meningkat, sifat mekanis seperti modulus elastisitas (MOE) dan modulus pecah (MOR) membaik, membuat papan partikel lebih tahan lama. Namun, kepadatan yang lebih tinggi juga memiliki beberapa kelemahan, karena membutuhkan lebih banyak bahan baku (kayu dan resin), sehingga meningkatkan biaya produksi. Ini juga dapat menciptakan tantangan dalam transportasi, perakitan, dan pemrosesan. Dalam penelitian ini, karena jumlah karbon aktif yang ditambahkan relatif rendah, hasilnya menunjukkan beberapa fluktuasi; namun, variasi ini tetap dalam kisaran yang dapat diterima. Hasil ini menunjukkan bahwa penambahan AC meningkatkan stabilitas dimensi papan partikel dengan mengurangi tingkat pembengkakan dan penyerapan airnya. Temuan serupa – bahwa penambahan aditif polimer dapat meningkatkan stabilitas dimensi papan partikel yang diikat semen – telah dilaporkan dalam literatur. 43 Penambahan debu marmer, 44 vermikulit, 45 zeolit, 46 dan kalsium karbonat 47 ke dalam papan dan panel komposit berbasis kayu ditemukan dapat meningkatkan sifat fisik seperti TS dan WA. Sebaliknya, ditunjukkan bahwa penambahan AC ke MDF dan papan partikel menurunkan nilai TS dan WA relatif terhadap kelompok kontrol masing-masing sebesar 2% hingga 12% dan 1% hingga 13%. 5 , 48 , 49 Nilai TS dan WA untuk papan partikel yang diuji dalam penelitian ini cenderung berkurang dengan meningkatnya kandungan AC. Paparan air dapat menyebabkan degradasi dan dekomposisi pada material komposit berbasis kayu. Namun, papan partikel dapat membengkak dan menyerap lebih sedikit air. karena struktur AC yang berpori dan tegangan permukaan. 50 Pengisi berpori dapat membantu mengurangi kapasitas papan berbasis kayu untuk menyerap air dan membengkak. Pengisi dengan struktur berpori, seperti AC, dapat berfungsi sebagai penghalang untuk menghentikan kebocoran air ke dalam sel kayu. 51

Tabel 3 menunjukkan hasil modulus pecah (MOR), modulus elastisitas (MOE), dan kekuatan ikatan internal (IB) untuk papan partikel dengan dan tanpa AC.

| Contoh kode | IB (N·mm − 2 ) | MOR (N·mm − 2 ) | MOE (Nmm − 2 ) |

|---|---|---|---|

| Kontrol | 0,42 ± 0,08 Satuan | 8,96 ± 1,56 Satuan | 1092,06 ± 192,83 Satuan |

| AC-0,5 | 0,47 ± 0,05 Satuan | 9,31 ± 1,84 Satuan | 1266,83 ± 182,95 Satuan |

| AC-1.0 | 0,51 ± 0,10 AB | 9,45 ± 1,18 Satuan | 1460,20 ± 237,44 Satuan |

| AC-1.5 | 0,54 ± 0,03 B | 11,03 ± 0,7 miliar | 1581,25 ± 150,03 Satuan |

Catatan : Rata-rata pada kolom yang sama yang diikuti oleh huruf yang sama tidak berbeda secara signifikan ( P < 0,05). ± menunjukkan simpangan baku dari nilai yang diukur. Singkatan: IB, kekuatan ikatan internal; MOR, modulus putus; MOE, modulus elastisitas.

Sampel kontrol memiliki nilai IB sebesar 0,42 N·mm −2 , MOR sebesar 8,96 N·mm −2 , dan MOE sebesar 1092,06 N·mm −2 . Penambahan AC meningkatkan semua sifat ini, dengan peningkatan tertinggi diamati pada sampel dengan 1,5% AC (AC-1,5), yang menunjukkan nilai IB, MOR, dan MOE masing-masing sebesar 0,54 N·mm −2 , 11,03 N·mm −2 , dan 1581,25 N·mm −2 . Peningkatan yang diamati mungkin telah dipengaruhi oleh keberadaan aditif AC, mungkin karena peningkatan adhesi antarmuka dan efek pengisi. IB, MOE, dan MOR meningkat ketika AC ditambahkan selama pembuatan papan partikel, menurut temuan penelitian. Karbon aktif berkontribusi untuk meningkatkan kualitas mekanis dan struktural papan partikel. Mungkin sebagai hasil dari kapasitasnya untuk memperkuat ikatan partikel-resin, peningkatan IB menunjukkan bahwa AC membantu meningkatkan kohesi internal di dalam papan. Hal ini dapat dijelaskan oleh luas permukaan dan porositas AC yang lebih besar, yang dapat meningkatkan penetrasi dan daya rekat resin. Akibatnya, kekuatan internal papan diperkuat, mengurangi kemungkinan delaminasi atau kegagalan di bawah tekanan. Demikian pula, peningkatan MOE dan MOR yang dicatat menyiratkan bahwa kekakuan dan kekuatan lentur papan ditingkatkan dengan penambahan AC. Struktur internal dapat berubah sebagai akibat dari penambahan AC, meningkatkan ketahanan terhadap gaya tekuk dan putus dan mendistribusikan tegangan secara lebih merata. Hasil ini konsisten dengan penelitian lain yang menunjukkan bahwa, dengan memperkuat struktur komposit, aditif seperti AC dapat meningkatkan kinerja mekanis.

Bila AC ditambahkan selama pembuatan papan partikel satu lapis, nilai IB, MOE, dan MOR meningkat. Hal ini mungkin disebabkan oleh kemampuan AC yang menguntungkan untuk meningkatkan derajat polikondensasi karena luas permukaan spesifik dan reaktivitasnya yang besar. Efek penebalan dapat terjadi, yang biasanya meningkatkan kekuatan bahan berbasis kayu dan morfologi garis ikatan yang diawetkan. 52

Interaksi kimia dan fisika antara partikel kayu dan partikel AC bertanggung jawab atas peningkatan IB, MOR, dan MOE. Partikel karbon aktif memiliki luas permukaan yang besar dan sejumlah besar gugus fungsi, yang memungkinkannya membuat ikatan hidrogen atau kovalen dengan partikel kayu dan perekat urea-formaldehida. Partikel AC juga dapat memperkuat saling mengunci dan gesekan antara partikel kayu, menciptakan struktur komposit yang lebih padat. 5 , 6 Kandungan pengisi yang berlebihan dapat berdampak negatif pada sifat mekanis karena penggumpalan dan diskontinuitas matriks. Namun, dalam penelitian ini, penambahan karbon aktif 1,5% terus meningkatkan semua indikator mekanis, yang menunjukkan bahwa ambang batas untuk kandungan pengisi yang berlebihan tidak tercapai dalam kisaran yang diuji. 53 Dibandingkan dengan tingkat yang lebih tinggi (1,0%, 3,0%, dan 5,0% b/b), kekuatan mekanis yang lebih besar diperoleh dengan tingkat penambahan AC yang lebih rendah (hingga 1,5% b/b). Kandungan AC yang lebih rendah, yang menyebabkan lebih sedikit aglomerasi dan dispersi yang lebih seragam di seluruh campuran komposit, menjelaskan keadaan ini. Juga ditunjukkan bahwa kekuatan mekanis komposit ditingkatkan dengan penambahan AC ke campuran beberapa jenis polietilena. 54

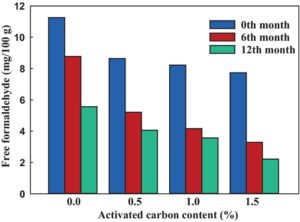

Efek penambahan AC ke sampel papan partikel terhadap emisi formaldehida dievaluasi pada bulan ke-0, ke-6, dan ke-12. Hasil pengukuran formaldehida yang dilakukan menggunakan teknik perforator diberikan pada Gambar 5 .

Sampel kontrol memiliki emisi formaldehida tertinggi, diukur pada 11,25 mg·100 g −1 pada awalnya, berkurang menjadi 5,56 mg·100 g −1 setelah bulan kedua belas. Penambahan AC mengurangi emisi ini secara signifikan. Sampel dengan 1,5% AC (AC-1,5) menunjukkan emisi terendah, dimulai pada 7,73 mg·100 g −1 dan menurun menjadi 2,21 mg·100 g −1 setelah bulan kedua belas (Gbr. 5 ). Emisi formaldehida awal yang berkurang dalam sampel dengan penambahan AC menyiratkan bahwa karbon aktif berkontribusi terhadap penurunan pelepasan formaldehida bebas. Luas permukaan yang besar dan kapasitas adsorpsi AC mungkin telah mengumpulkan molekul formaldehida selama pembuatan, yang mungkin menjelaskan hal ini. Karbon aktif juga dapat berdampak pada polimerisasi resin, menghasilkan jaringan yang lebih stabil dengan lebih sedikit difusi formaldehida. Hasil-hasil ini konsisten dengan penelitian sebelumnya tentang adsorpsi dan interaksi kimia antara molekul organik yang mudah menguap dan bahan-bahan berbasis karbon. 6 , 55 Penambahan AC tidak hanya meningkatkan sifat-sifat mekanik dan stabilitas dimensi tetapi juga secara signifikan mengurangi emisi formaldehida dari papan partikel. Karbon aktif memiliki luas permukaan yang tinggi dan struktur berpori, dan karakteristik ini sangat penting untuk proses adsorpsi. Luas permukaan BET dari AC dapat berkisar dari 1000 hingga 1500 m 2 ·g −1 , menyediakan ruang yang cukup bagi molekul-molekul formaldehida untuk melekat pada permukaan. 56 Struktur mikropori dan mesopori sangat efektif dalam menangkap molekul-molekul kecil seperti formaldehida. 57 Kimia permukaan AC memainkan peran yang signifikan dalam adsorpsi formaldehida. Gugus-gugus fungsional seperti gugus hidroksil, karbonil, dan karboksil pada permukaan AC dapat berinteraksi dengan molekul-molekul formaldehida melalui ikatan hidrogen dan gaya-gaya antarmolekul lainnya. 58 Dibandingkan dengan kelompok kontrol, papan partikel yang diproduksi menunjukkan penurunan emisi formaldehida sebesar 24% setelah bulan keenam. 24 Penambahan AC ke papan partikel secara signifikan meningkatkan sifat fisik dan mekanisnya sekaligus secara efektif mengurangi emisi formaldehida. Peningkatan ini menjadikan AC sebagai aditif yang berharga untuk menghasilkan material berkinerja tinggi dan ramah lingkungan.

Kesimpulan

Evaluasi komprehensif dari papan partikel yang diproduksi dalam studi ini menunjukkan potensi signifikan dari penggabungan AC ke dalam resin UF sebagai pendekatan yang berkelanjutan dan efektif untuk mengurangi emisi formaldehida dan meningkatkan sifat-sifat papan partikel dalam industri komposit berbasis kayu. Penggabungan AC pada tingkat yang berbeda (berkisar dari 0,5% hingga 1,5% berdasarkan berat kering perekat) menghasilkan pengurangan substansial dalam emisi formaldehida. Ketika AC ditambahkan, emisi formaldehida berkurang secara signifikan – sebanyak 50% – dibandingkan dengan papan partikel tanpa AC. Meskipun demikian, emisi formaldehida juga menunjukkan tren peningkatan kecil saat tingkat AC meningkat, yang menunjukkan bahwa kemampuan adsorpsi AC dapat menjadi jenuh atau keberadaannya dapat menghambat pengerasan resin melampaui ambang batas tertentu. Pengurangan ini sejalan dengan standar keselamatan lingkungan dan kesehatan, mengurangi potensi risiko kesehatan yang terkait dengan paparan formaldehida.

Integrasi AC ke dalam resin UF juga menghasilkan peningkatan yang signifikan pada sifat fisik dan mekanis papan partikel. Produksi AC dari residu kayu pinus Skotlandia menggunakan aktivasi H 3 PO 4 terbukti menjadi metode yang tepat untuk memperoleh AC berkualitas tinggi. AC menunjukkan karakteristik struktural yang menguntungkan, termasuk luas permukaan BET dan volume mikropori yang tinggi. Sifat-sifat ini berkontribusi pada kemampuan penyerapannya yang luar biasa, yang memungkinkan pengurangan emisi formaldehida yang efektif pada papan partikel.

Yang terpenting, studi ini menyoroti manfaat lingkungan dan ekonomi dari pemanfaatan limbah biomassa, seperti residu kayu pinus Skotlandia, sebagai bahan baku untuk produksi AC. Dengan mengubah bahan limbah menjadi sumber daya yang berharga, pendekatan ini tidak hanya mengatasi tantangan pengelolaan limbah tetapi juga berkontribusi pada pengembangan ekonomi sirkular. Penggabungan AC ke dalam resin UF tidak hanya memenuhi standar keselamatan lingkungan dan kesehatan tetapi juga menawarkan jalur menuju industri komposit berbasis kayu yang lebih ramah lingkungan dan hemat sumber daya. Dengan meningkatkan kinerja papan partikel dan mengurangi dampak lingkungannya, integrasi AC memberikan jalan yang menjanjikan untuk mencapai bahan komposit yang berkelanjutan dan berkualitas tinggi dalam berbagai aplikasi industri.

Leave a Reply